Macchina ricavata da una sega circolare manuale. Sega circolare fatta in casa: è reale

Una sega circolare fatta in casa è una delle macchine più necessarie per un artigiano domestico, soprattutto quando si costruisce una casa o un cottage. Le macchine fisse di marca sono molto costose, ma per la maggior parte delle esigenze domestiche sarà sufficiente un design semplice e fatto in casa di attrezzature per la lavorazione del legno. Esistono molti modi: come realizzare una sega circolare con le proprie mani da una sega circolare portatile, una smerigliatrice angolare, un vecchio motore elettrico e persino da un trapano. Cosa è necessario per questo e come assemblare un tavolo Sega circolare a un costo minimo è descritto di seguito.

Tavolo per sega circolare

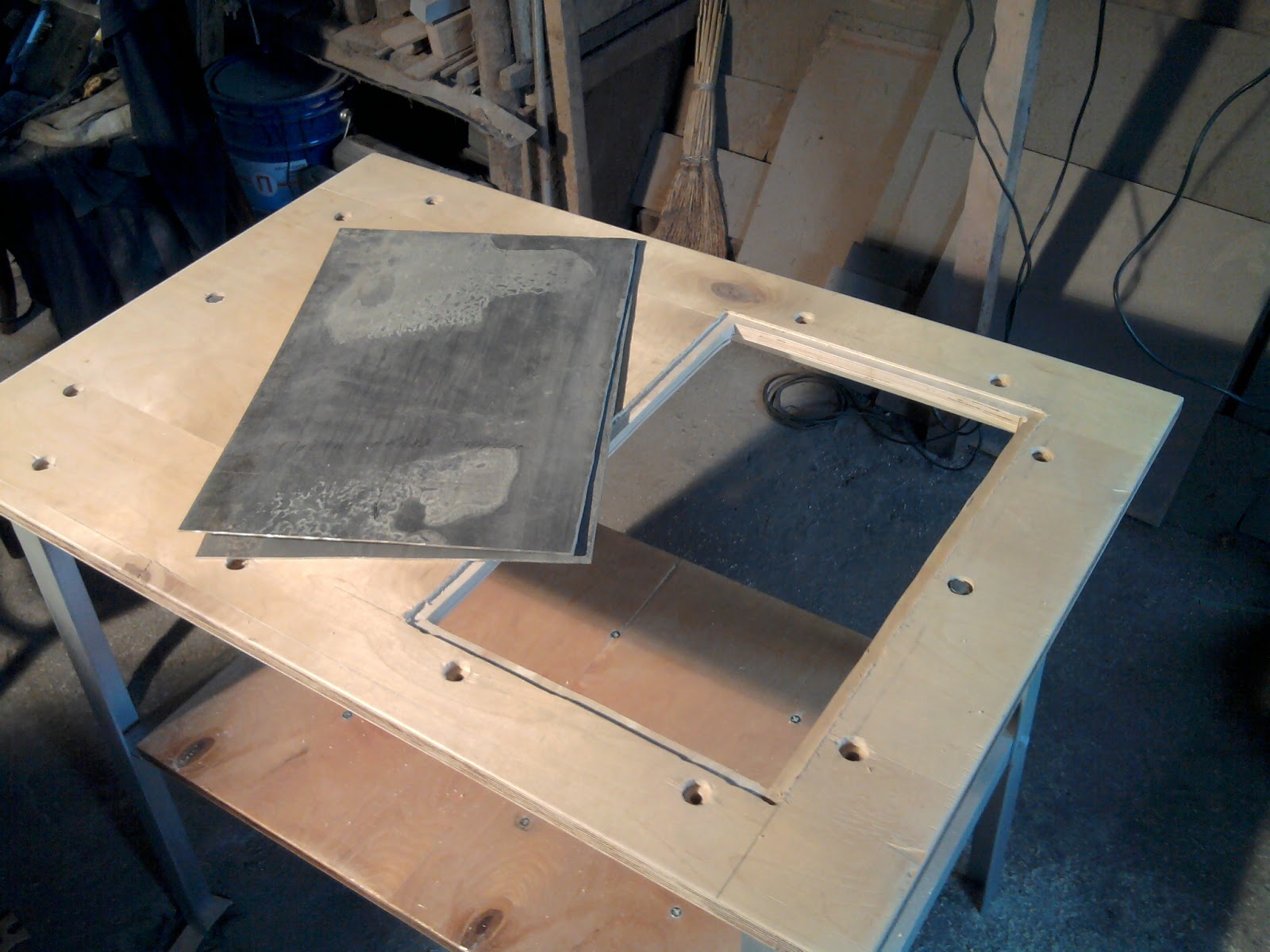

Il tavolo per il tavolo circolare deve essere stabile. Dondolarsi durante il lavoro è molto fastidioso e può essere pericoloso. Come cornice è adatto un vecchio tavolo da cucina o una struttura prefabbricata in blocchi di legno o profili metallici. Una parte importante del letto è una superficie piana e ampia con una fessura per la lama della sega. È costituito da una lamiera di ferro di almeno 4 mm, una lastra di fibra di vetro, plexiglass, compensato, truciolare o una combinazione di questi. In ogni caso lo spessore del copritavolo deve corrispondere al carico che subirà durante il funzionamento. Va tenuto presente che l'azionamento in alcune seghe circolari fatte in casa è fissato specificamente al coperchio, quindi è meglio farlo sollevare, come mostrato nella foto. Ciò eviterà di complicare la progettazione del telaio e faciliterà l'accesso all'utensile elettrico.

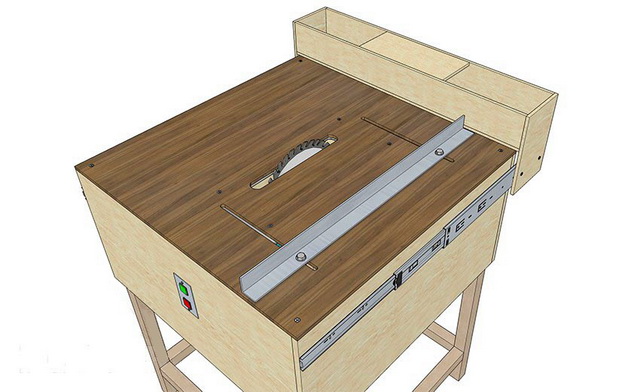

La barra guida è solitamente ricavata da un angolo, che viene fissato alla lastra tramite morsetti ogni volta che si imposta una nuova dimensione. Puoi creare una barra scorrevole, come mostrato nella foto. In questo caso il coperchio del tavolo deve avere i lati rigorosamente paralleli per lo scorrimento e la barra di guida deve essere perpendicolare al piano di rotazione della sega circolare. Questo è molto conveniente, ma richiede un po' di lavoro. Le guide scorrevoli sono realizzate in acciaio o alluminio angolari, che devono scorrere liberamente lungo i bordi senza perdere l'angolo retto. È possibile un'opzione con uno scivolo in legno, ma ciò rende il basamento della macchina più ingombrante e meno durevole.

Sega circolare da smerigliatrice, sega circolare manuale, trapano

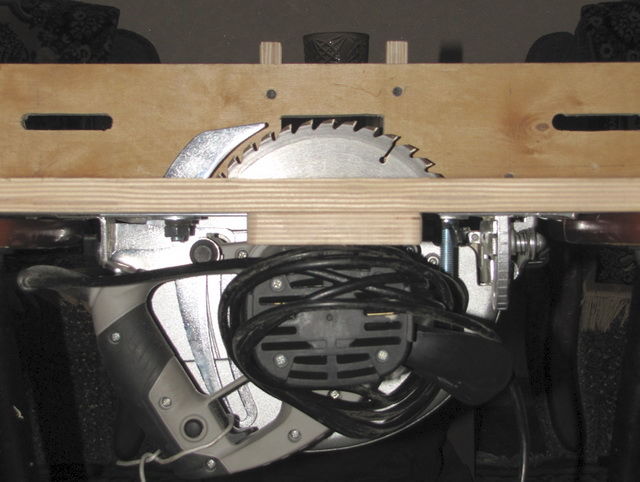

Molte persone non hanno l'opportunità di assemblare una macchina circolare fatta in casa con un potente motore elettrico, trasmissione a cinghia e sistema di pulegge. Ma probabilmente troverai almeno uno di questi utensili elettrici, come una sega circolare, una smerigliatrice o un trapano portatile. A ognuno di essi è possibile collegare una sega circolare da taglio; sono compatti e possono essere utilizzati come azionamento elettrico per tagliare tavole non molto spesse. Come notato sopra, è meglio fissare tali strumenti al piano del tavolo dal basso. La più comoda a questo proposito è una sega circolare manuale, perché... ha la dimensione massima della parte utile del disco da taglio, mentre il corpo di un trapano e smerigliatrice non consente di sfruttare l'intera area della sega. Inoltre, lo spessore del coperchio copre parte del disco. Pertanto è possibile installare una sega di diametro maggiore o utilizzare altre soluzioni tecniche. La figura mostra un possibile metodo per fissare un utensile elettrico a un telaio utilizzando fascette in plastica.

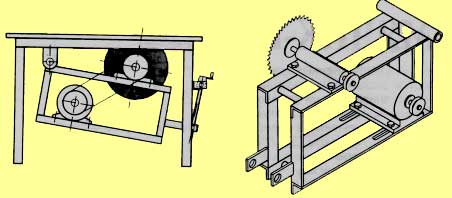

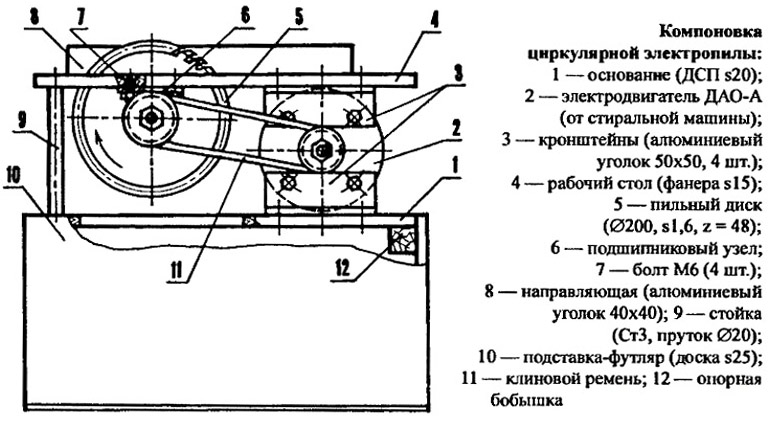

Sega circolare a pendolo con potente motore elettrico

Una sega circolare fatta in casa è progettata per tagliare il legno dello spessore per il quale è progettato l'azionamento elettrico. Se è necessario lavorare barre spesse, sarà necessario installare un potente motore elettrico, montare una trasmissione a cinghia e un albero. In questo caso è consigliabile realizzare un telaio a pendolo, come mostrato in figura. Il telaio è completamente fisso, saldato da angoli in acciaio. Su di esso si trova l'intero meccanismo di rotazione e taglio. Un lato del telaio è sospeso al telaio e l'altro lato è regolabile in altezza tramite un meccanismo a vite. Questo schema consente di regolare l'altezza della lama della sega senza sforzo speciale e inutili difficoltà di progettazione.

Una sega circolare è uno strumento importante e necessario per molte persone, poiché consente loro di svolgere autonomamente numerosi tipi di lavori in casa. È piuttosto costoso, quindi molte persone stanno pensando di realizzarlo da soli. Per fare ciò, è necessario preparare un banco da lavoro o un tavolo delle dimensioni ottimali per sostituire questo strumento e inoltre è necessario avere la capacità di lavorare con il metallo. Durante il processo, dovresti stare attento e attento per non farti del male e anche per ottenere il risultato perfetto del lavoro.

La circolare fai-da-te è realizzata utilizzando i seguenti componenti:

- tubo a profilo rettangolare;

- angoli formati da acciaio;

- motore.

Come realizzare una sega a mano da una smerigliatrice?

Una sega circolare fatta in casa realizzata con una sega circolare con le proprie mani è considerata piuttosto popolare. Per questo lavoro viene spesso utilizzata una smerigliatrice. Per fare ciò, vengono apportate solo alcune modifiche all'utensile finito, che è dotato di uno speciale fermo scorrevole, e viene installata anche una maniglia assiale.

Tutto il lavoro sulla creazione indipendente di una sega circolare da una smerigliatrice consiste nei seguenti passaggi:

- Sull'utensile viene creato un fermo scorrevole, rappresentato da due piccoli angoli in metallo. Sono installati su entrambi i lati del corpo di lavoro principale dell'utensile, rappresentato da un disco con denti diversi, utilizzato al posto di una mola abrasiva standard. In questo caso, su ciascun lato viene lasciato uno spazio di 4 mm.

- Per evitare che gli angoli installati aderiscano alla parte da lavorare quando si utilizza la sega finita, devono essere leggermente arrotondati dal basso. Davanti e dietro sono collegati da speciali collegamenti trasversali, per i quali vengono utilizzati elementi di fissaggio standard: bulloni e dadi.

- Uno speciale morsetto costituito da un nastro formato da metallo è fissato alla smerigliatrice stessa. In questo caso, la fascetta dovrebbe trovarsi nella parte inferiore dell'utensile. A questo morsetto viene fissata una striscia di lamiera, precedentemente piegata a metà, che può essere sostituita con acciaio zincato. Questo elemento deve avere un apposito foro predisposto per il fissaggio del bullone posteriore della battuta scorrevole.

- Vengono creati spazi identici tra la battuta della futura sega circolare e il suo corpo di lavoro.

- Nella scatola del cambio, che è un elemento importante della smerigliatrice angolare, vengono creati da 2 a 4 fori filettati. Sono progettati per utilizzare piccoli bulloni. Per questo lavoro, il cambio viene inizialmente smontato per determinare esattamente dove è possibile creare dei fori nel suo corpo con un trapano. È con il loro aiuto che viene fissata la maniglia assiale, che può essere acquistata già pronta o realizzata da sola.

- Se hai intenzione di realizzare tu stesso la maniglia assiale, per questo viene utilizzato un tubo di metallo e puoi anche utilizzare un'asta di metallo con una forma curva insolita. Nella maniglia creata, così come nell'alloggiamento del cambio, vengono formati dei fori per il fissaggio, dopo di che viene realizzato il fissaggio stesso.

- Successivamente, viene creata un'asta di regolazione, per la quale viene solitamente utilizzata una piccola sezione di un'asta d'acciaio e il suo spessore è solitamente di 5 mm. Un'estremità di questo segmento è piegata, formando un cappio. Viene creato un foro per il bullone di arresto anteriore. Sulla parte anteriore della battuta vengono selezionate delle rondelle che consentiranno di ottenere una larghezza della fessura uniforme e ottimale. Dall'altro lato dell'asta si forma una filettatura che si inserisce in un foro sull'impugnatura della sega. Per fare ciò, un dado viene preventivamente avvitato su questo foro e non appena l'assemblaggio viene completato, viene avvitato anche il secondo dado. Con l'aiuto di questi dadi, che possono essere serrati o allentati facilmente, è garantita la profondità di taglio ottimale e desiderata.

Pertanto, il processo di creazione di una piastra circolare manuale è considerato abbastanza semplice. Non è necessario utilizzare strumenti e materiali costosi e tutto il lavoro può essere svolto facilmente da solo.

Come realizzare un fornello a circolazione da tavolo?

Puoi persino realizzare un tavolo per un tavolo circolare con le tue mani con disegni formati in anticipo e che siano anche di alta qualità e corretti. Con il loro aiuto è possibile ottenere un design di alta qualità, sicurezza d'uso ed efficienza operativa.

Una sega circolare a tutti gli effetti, formata da te, è rappresentata da un design serio, complesso e insolito, che viene creato solo con un esame preliminare di tutti i suoi elementi, lo studio dei disegni e la preparazione di materiali e strumenti.

È importante decidere se la sega circolare sarà fissa o da tavolo e la scelta dipende dalla frequenza con cui verrà utilizzato lo strumento, nonché dalla portata del lavoro che si prevede verrà svolto con il suo aiuto.

Costruzione di una sega circolare standard

Sega circolare stazionaria “vera”.

Un tavolo circolare fai-da-te, i cui disegni sono liberamente disponibili, può essere realizzato facilmente e velocemente se ne conosci bene il design. Se tutti i componenti vengono formati e preparati separatamente, il risultato è che si incastrano semplicemente insieme in modo sicuro e saldo, garantendo una progettazione ottimale.

Gli elementi principali di questa attrezzatura includono:

- Tavolo. Solitamente è ricoperto da una lamiera di acciaio zincato o stagno. Non è consentito utilizzare plastica o legno per questi scopi, poiché questi materiali non saranno in grado di sopportare l'impatto significativo di altri materiali e quindi si usureranno provocando deformazioni, piegature e buchi.

- Collegamenti incrociati. Sono creati per un tavolo e solitamente per questi scopi viene utilizzato un angolo in acciaio, il cui spessore è di circa 7 cm. Questi collegamenti sono dotati di un ripiano fissato esternamente posizione orizzontale. In questo caso è assicurata la facilità di formazione del limitatore laterale.

- Corpo di lavoro di una sega circolare. È rappresentato da un disco dentato che sporge oltre il tavolo, poiché ciò garantisce un buon processo di segatura di vari elementi.

- Il motore dell'attrezzatura deve essere sufficientemente potente. La sua scelta dipende dal diametro della sega. Se hai intenzione di lavorare con legname il cui spessore supera i 15 cm, verrà selezionato un motore molto potente, quindi il processo di creazione di una sega circolare sarà piuttosto complicato, poiché è difficile trovare questo elemento di dominio pubblico.

- Supporto laterale. È regolabile e per crearlo viene utilizzato un pezzo uniforme di acciaio angolare, il cui spessore è di circa 7 cm. Questo fermo dovrebbe essere circa 35 cm più lungo della lunghezza del tavolo tagliato, quindi è uguale alla lunghezza del tavolo. Le code, che sono piatte, si curvano verso il basso. Nei ripiani inferiori sono ricavati dei fori per la filettatura. La battuta è fissata al tavolo con bulloni ed è allineata esattamente secondo la dima.

- Lancia. È un'attrezzatura importante ed è consigliabile acquistarla già pronta in modo che abbia alta qualità e affidabilità. Solitamente l'elemento finito presenta una sede speciale destinata alla futura lama della sega.

- Cuscinetti. Possono essere diversi, ma la scelta migliore è considerata quella degli elementi autoallineanti a forma di palla. Sono dotati di doppia fila di palline speciali. L'interno del supporto ha una sezione trasversale curvilinea. Se utilizzi cuscinetti economici e di bassa qualità in una sega circolare fatta in casa, non dureranno a lungo. I perni sono dotati di coperture che impediscono alla segatura di penetrare nei cuscinetti.

- Trasferimento della sega. Di solito viene scelto il design della cinghia trapezoidale, poiché se si sceglie il design dell'ingranaggio, è considerato piuttosto pericoloso per l'uso amatoriale. Ciò è dovuto al fatto che se si utilizza legname precedentemente utilizzato per altri scopi, può contenere un chiodo o un altro elemento di fissaggio che, se entra nella trasmissione, può semplicemente far volare in pezzi il disco del motore.

- Rapporto di cambio. Viene selezionato in base ai parametri del motore, vale a dire la sua velocità e la velocità di rotazione del disco.

- Motore. È meglio scegliere un motore asincrono, che è monofase. Di solito, le lavatrici standard sono dotate di tali elementi. Sono ideali per una sega circolare fatta in casa. Non è consigliabile utilizzare i motori a collettore, che di solito sono installati in vari apparecchi elettrici, poiché producono velocità estremamente elevate e inoltre non possono funzionare per troppo tempo, cosa considerata importante per una macchina circolare.

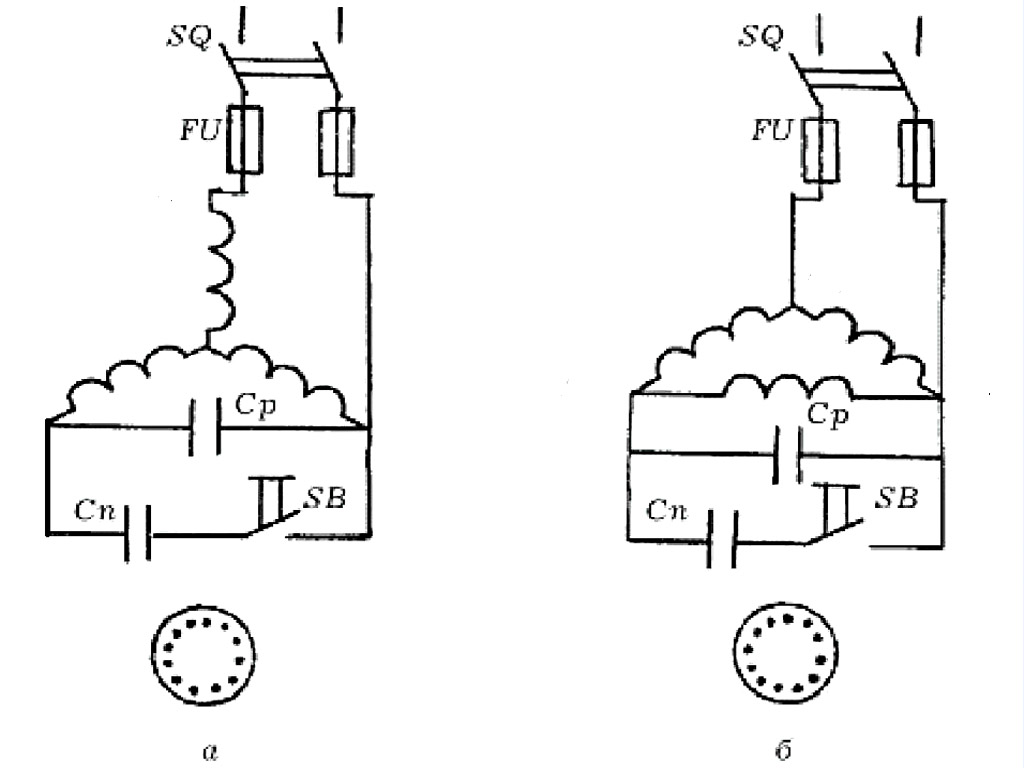

- Spesso viene utilizzato un motore trifase, ma è integrato da un condensatore di avviamento e di funzionamento, dotato di raccordi. Hanno un costo non indifferente e devono essere di carta oleata o semplicemente di carta.

- Un circuito di avviamento del motore che può essere utilizzato per un triangolo o una stella e non dovrebbe richiedere ulteriori modifiche.

Pertanto, il processo di creazione di una sega circolare da soli è considerato piuttosto complesso, ma se sai in quali elementi di base è composta l'attrezzatura e scegli anche elementi di alta qualità che si collegano in modo affidabile e sicuro tra loro, allora il lavoro sarà fatto correttamente da solo.

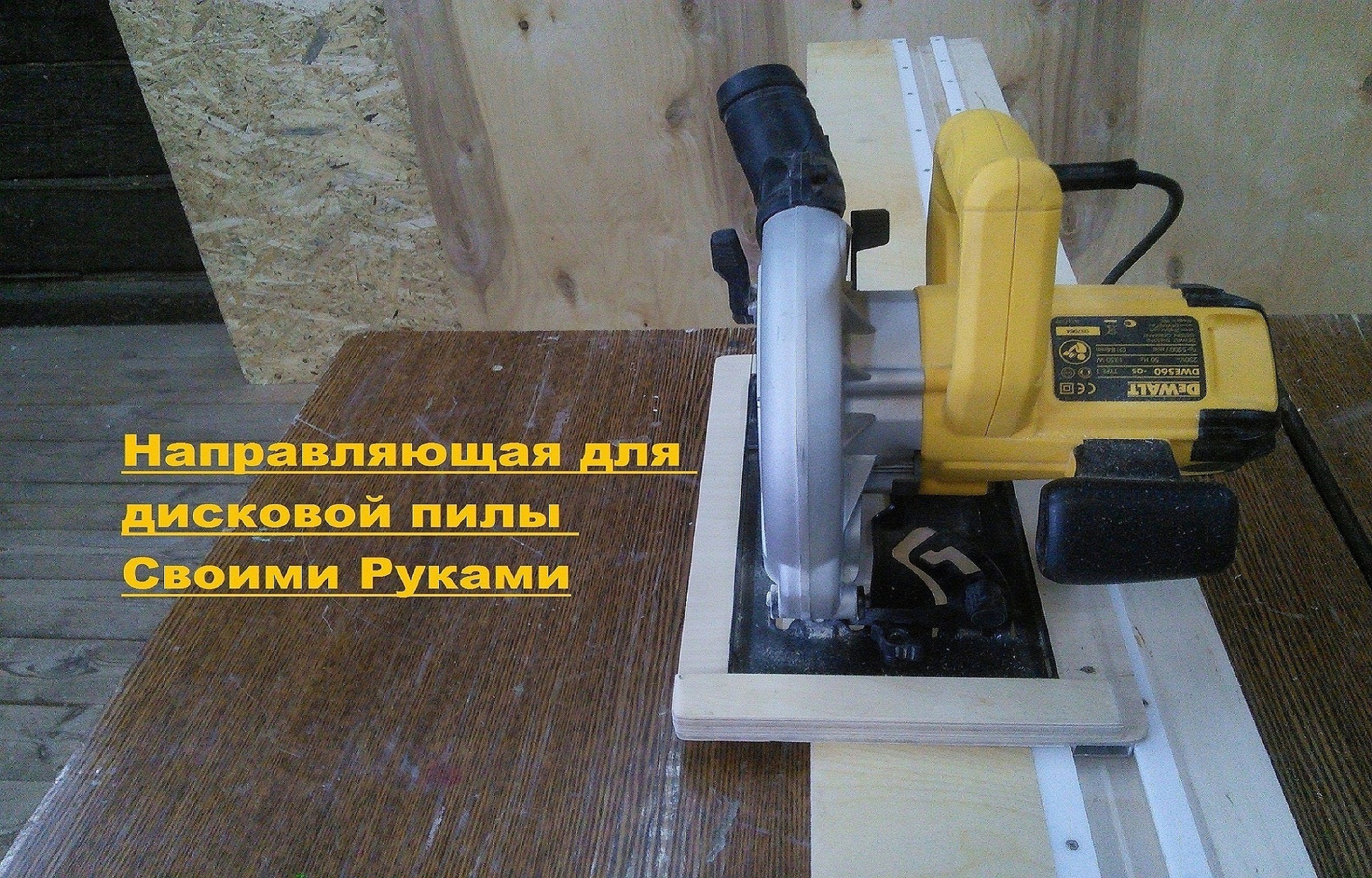

Molti artigiani domestici sognano di tagliare il proprio legname. Questo non è un compito difficile, ma senza l'attrezzatura adeguata è quasi impossibile. Allora perché non utilizzare una sega circolare manuale per questo e assemblare un tavolo con le proprie mani con la possibilità di eseguire tagli longitudinali e trasversali?

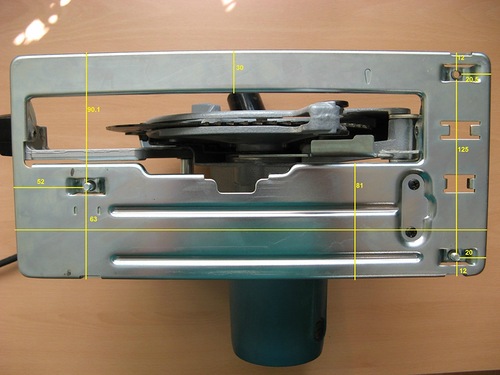

A questo scopo è possibile utilizzare una normale sega circolare manuale. La potenza e il diametro del disco dipendono direttamente da cosa e in quale volume elaborerai. Ricordatevi inoltre che il fissaggio al tavolo occupa fino a 20 mm dalla profondità massima di taglio, quindi le seghe ad una mano con lama da 120 mm sono di scarsa utilità per tali scopi. La presenza di funzioni per la regolazione della profondità e dell'angolo di taglio nella sega circolare ti offrirà maggiori opportunità per la lavorazione fine delle parti e il taglio delle scanalature della scatola.

Materiali del tavolo e della base

Per il piano del tavolo si consiglia di utilizzare compensato laminato da 9 o 11 mm. Il materiale merita davvero di essere ricercato: resistente, non si piega, la superficie è liscia e scivolosa. L'ideale è se nel luogo di acquisto si ordina un taglio in base alle dimensioni del tavolo desiderate, in modo che i bordi e i tagli siano rigorosamente rettangolari. Nel nostro caso, le dimensioni del piano del tavolo saranno 800x800 mm.

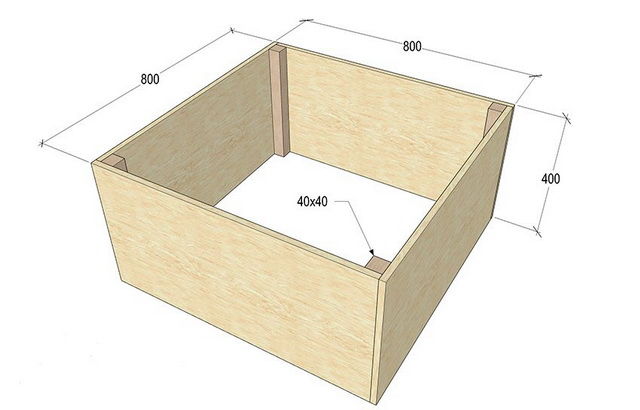

Quasi tutti i materiali in lamiera sono adatti per il corpo del tavolo, ad esempio il truciolato di 16 mm di spessore. Avrai bisogno di quattro strisce senza incollare le estremità che misurano 400x784 mm. Da queste occorre assemblare le pareti di una scatola rettangolare, fissando le assi con viti autofilettanti nere previa foratura della parte esterna di 5 mm. Per resistenza e stabilità, negli angoli interni della scatola assemblata sono installate barre da 40x40 mm, è meglio fissarle allo stesso modo; Le estremità delle barre verranno utilizzate per fissare la superficie del tavolo.

Tale dispositivo per l'installazione fissa della sega può essere posizionato sopra qualsiasi banco di lavoro di dimensioni sufficienti. Se stai pianificando un'installazione separata, attacca lunghi blocchi di legno agli angoli della scatola per fungere da gambe. Non dimenticare che devono essere fissati nella parte inferiore con traverse e per una maggiore stabilità è necessario installare una pressione aggiuntiva.

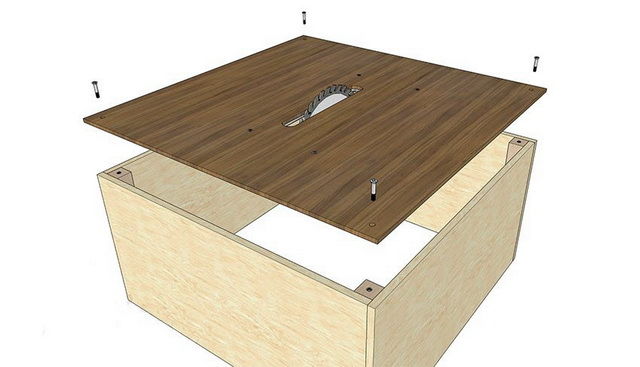

Fissare la sega a mano

Segna l'asse centrale longitudinale e trasversale sul rovescio del compensato. Misura la larghezza e la lunghezza della scarpa di supporto della sega e trasferiscile sui segni sul tavolo. Determinare il diametro e lo spessore della protezione inferiore e la sua distanza dai bordi del pattino di supporto. Segna un rettangolo in base alle dimensioni ottenute sul compensato e ritaglia un foro con un seghetto elettrico.

Praticare un foro del diametro di 10 mm nei quattro angoli della scarpa. Le posizioni di perforazione sono arbitrarie. Posizionare la lama della sega nella scanalatura del piano del tavolo e allineare la scarpa con la marcatura. Segna i centri dei fori praticati sul compensato e trasferiscili sul retro con una punta sottile.

Se non c'è abbastanza spazio nella scarpa di supporto per praticare fori così grandi, utilizzare due piastre di acciaio con perni saldati da 6 mm e fissarle alla base della sega con dadi ad alette e rondelle a stella. In questo caso, rimuovere la sega per lavori manuali e rimetterla al suo posto senza ulteriori regolazioni sarà questione di cinque minuti. Le piastre, a loro volta, presentano ciascuna un foro grande per un'installazione affidabile e la regolazione iniziale della posizione della sega.

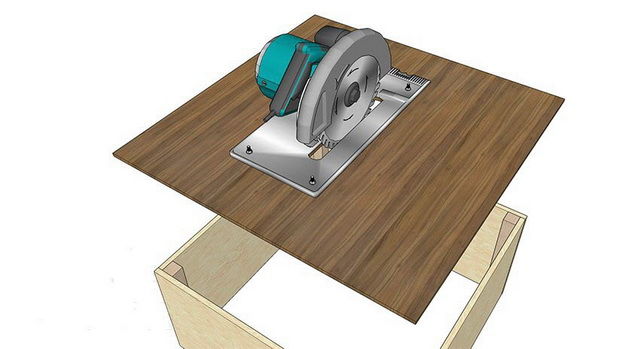

Per fissare la sega al piano del tavolo è necessario utilizzare bulloni del vomere M8 con testa conica svasata. Sotto di essi, viene praticato un foro da 8 mm dal lato anteriore e viene realizzata una svasatura per il cappuccio, che, quando non serrato, non deve sporgere più di 1 mm sopra la superficie. Sul retro, i bulloni passano nei fori della scarpa di supporto (o piastre di acciaio) e vengono serrati sotto una rondella larga ed elastica o un dado con bloccaggio in plastica.

Se il montaggio ha avuto successo, il piano del tavolo deve essere fissato al telaio. Nei quattro angoli del pannello di compensato è necessario praticare un foro, lo stesso utilizzato per fissare la sega. La distanza dai bordi è pari alla metà del lato della barra utilizzata più lo spessore della parete della scatola, nel nostro caso è di 30 mm. Al centro di ogni blocco viene praticato un foro da 10 mm e all'interno viene avvitato un raccordo in acciaio M8x18 mm.

Una volta fissato il piano del tavolo, gira il tavolo su un lato in modo da poter accedere contemporaneamente ai punti di montaggio della lama e della sega. Dopo aver rimosso temporaneamente la copertura protettiva, allineare la lama della sega lungo l'asse longitudinale del tavolo utilizzando una guida e una squadra. Dopo aver regolato il disco, serrare a fondo i dadi di fissaggio. Usando un righello o una livella attaccata al disco, segna i bordi del tavolo e traccia una linea per il piano di taglio lungo di essi. Passare più volte un punteruolo lungo la linea, lasciando un solco poco profondo, tali segni non verranno sicuramente cancellati dopo un uso prolungato;

Pulsante di avvio e impianto elettrico

Il pulsante di accensione standard deve essere bypassato e, se ciò non è possibile, fissarlo con una molletta o un laccio emostatico. Al posto del pulsante sulla maniglia verrà utilizzata una piccola rete elettrica installata all'interno della scatola.

Sul lato anteriore esterno della scatola, installare un doppio pulsante “Start/Stop” con bloccaggio. Il suo contatto normalmente aperto è collegato all'interruzione del cavo di alimentazione. Le estremità del filo sono collegate ad una presa avvitata dentro.

Dopo aver collegato la sega e testato il funzionamento, è necessario infilare una calza di nylon piegata in tre sulla griglia di aspirazione dell'aria.

È conveniente rifilare le parti in presenza di una trave di spinta, che si muove lungo le guide lungo la linea di taglio. Questo può essere realizzato con un normale compensato da 9 mm.

Ti servono solo poche assi:

- 150x250mm 2 pz.

- 100x820mm 2 pz.

- 150x820 mm 1 pz.

- 142x300 mm 1 pz.

Come prima, è preferibile tagliare il compensato utilizzando attrezzature di precisione. È necessario assemblare tre assi lunghe a forma di canale largo 150 mm e con ripiani di 100 mm. Poiché le teste delle viti saranno rivolte verso il piano del tavolo, è necessario prima forare il compensato e incassare gli elementi di fissaggio, quindi levigare i segni con carta vetrata. È più sicuro usare i confermati invece delle viti autofilettanti.

Le tavole 150x250 mm vengono avvitate come tappi a canale, le estremità libere sono rivolte verso il basso. La striscia rimanente viene avvitata tra i ripiani esattamente al centro. Se questa trave viene posizionata su un tavolo, le sponde laterali cadranno lungo i lati della scatola con uno spazio di circa 10 mm su ciascun lato.

Utilizzare guide per mobili ad estrazione totale con cuscinetti a sfera. Attaccali prima alla trave, quindi provali e avvitali al corpo. I fori di montaggio sono oblunghi, usali per regolare la trave: dovrebbe scorrere sul piano del tavolo con pochissimo spazio e ad angolo retto rispetto al piano di taglio. Eseguire la trave una volta con la sega in funzione per eseguire un taglio nella parte inferiore. Per rimuovere e installare rapidamente la trave, si consiglia di sganciare preventivamente le clip in plastica sulle guide.

Guida parallela regolabile

È molto più facile svelare la foresta se c'è una fermata longitudinale. Può essere realizzato con un cornicione regolare in alluminio o altro profilo leggero con bordo perfettamente dritto e nervature di irrigidimento. Avrai bisogno di un pezzo lungo la lunghezza del tavolo, cioè 800 mm.

Praticare due fori da 8 mm a 150 cm dai bordi e inserirvi un bullone M8, orientato con la filettatura verso il basso. Avvitare il dado senza rondella e serrare saldamente. Disegna due linee alla stessa distanza dai bordi del tavolo. All'intersezione con la linea centrale del piano del tavolo, praticare dei fori da 12 mm. Sulla stessa linea viene praticato un altro foro con una rientranza di 30 cm. Utilizzando una fresatrice o un seghetto alternativo, realizzare due fessure sottili, si consiglia di effettuare il taglio nel modo più uniforme possibile.

In queste asole si inserisce il profilo di battuta con bulloni; dopo la regolazione è possibile serrarlo mediante alette dotate all'interno di un'ampia rondella. Se è necessario modificare frequentemente la larghezza di taglio, dotare il corpo del tavolo di cerniere per una facile apertura. Per regolare rapidamente il fermo, attaccare pezzi di nastro adesivo da un metro a nastro alle estremità del tavolo.

Una sega circolare viene utilizzata per tagliare legno e plastica. La sua base tagliente è un disco metallico piatto con un bordo esterno seghettato. Quando si sceglie uno strumento del genere, ognuno decide da solo di quale tipo ha bisogno: da tavolo, manuale, fisso. Molte persone preferiscono l'opzione manuale. Tuttavia, in alcune situazioni è necessario fissare la sega. In questo caso, puoi realizzare un tavolo per una sega circolare con le tue mani, avendo la possibilità di fissare lo strumento se necessario.

Preparazione di strumenti e materiali

Avendo deciso di realizzare tu stesso un tavolo per una sega circolare manuale, devi assicurarti di avere tutti i materiali necessari per il lavoro:

- compensato laminato (9 o 11 mm), dimensioni 800 mm per 800 mm;

- Truciolare laminato da 16 mm o altro materiale in fogli idoneo alla realizzazione della carrozzeria, dimensione foglio 400 per 784 mm - 4 pezzi;

- barre 40 x 40 mm (la lunghezza dipende dal metodo di installazione);

- viti autofilettanti;

- bulloni.

Qualsiasi sega circolare portatile funzionerà per questo tavolo. Va ricordato che fissandolo ad un tavolo la profondità di taglio diminuisce di 10-20 mm. Quindi le seghe con lame piccole non sono adatte per un tavolo del genere.

Istruzioni passo passo per assemblare un tavolo per una sega circolare

1. Fabbricazione della carrozzeria. Il materiale in lamiera per la carrozzeria viene tagliato a misura: 400 mm per 800 mm. Le parti vengono fissate mediante viti e barre autofilettanti. È preferibile effettuare il montaggio forando prima le parti esterne della scatola. Il risultato è una scatola rettangolare senza fondo né coperchio. La parte superiore delle barre viene successivamente utilizzata per fissare il foglio di compensato.

2. Preparazione e fissaggio del piano in compensato. Fessura del foro. Innanzitutto, da un foglio di compensato viene ritagliato un pezzo di 800 mm per 80 mm. Successivamente vengono prese le misure del pattino di supporto della sega che verrà montata sul piano del tavolo. I segni sono fatti sul lato posteriore del compensato. Saranno necessari 2 assi centrali. Senza di essi è impossibile effettuare marcature precise. Quindi vengono applicati dei segni sul compensato corrispondenti alle dimensioni della scarpa di supporto. Poi si prendono le misure che ha la circolare: il diametro dell'involucro protettivo inferiore, il suo spessore, la distanza massima dai bordi del pattino di appoggio. In base alle dimensioni ottenute, posizionare dei segni e ritagliare un foro rettangolare utilizzando un seghetto alternativo.

3. Attaccare la sega al piano del tavolo in compensato. Innanzitutto, vengono praticati 4 fori nella scarpa. Diametro: 10 mm. Successivamente, installare lo strumento in modo che la parte operativa si inserisca nel foro tagliato. Quando la sega è a livello, è necessario contrassegnare la posizione dei fori. I segni sono fatti nella parte centrale. Per un fissaggio sicuro dell'utensile sono necessari bulloni per vomere con testa conica svasata (M8). Per installarli dovrai fare attenzione all'incavo di alta qualità del tappo; questo può sporgere al massimo di 1 mm quando non è serrato.

Il compensato viene forato dall'esterno, il diametro dei fori risultanti dovrebbe essere di 8 mm, quindi dovrebbe essere realizzata una svasatura per la testa. Quando i fori sono pronti, la sega stessa viene installata sul tavolo da taglio per la sega circolare, i bulloni vengono serrati dall'interno utilizzando dadi con blocchi di plastica o rondelle elastiche.

4. Fissaggio del piano del tavolo al corpo. Pulsante Start. Innanzitutto, vengono praticati dei fori a una distanza di 30 mm negli angoli del piano del tavolo in compensato. Quindi viene praticato un foro nella parte centrale delle barre. Le parti sono collegate tramite un raccordo in acciaio M8 da 18 mm. Sul lato è installato il solito pulsante "Start-start". All'interno della custodia viene posata una rete elettrica e viene premuto il pulsante sullo strumento stesso.

5. Realizzazione di una trave di spinta. Un semplice tavolo per una sega circolare diventerà molto più conveniente se lo doterai di una trave di arresto. I disegni contengono tutte le dimensioni necessarie. La trave può essere realizzata in compensato e fissata utilizzando binari per mobili a estensione totale. La trave risultante dovrebbe scivolare sopra la superficie con un angolo di 90° rispetto al piano di taglio con un leggero spazio.

6. Fermo per tagli longitudinali. È realizzato con cornice in alluminio. A 150 mm dai bordi, praticare prima i fori per i bulloni, quindi tracciare 2 linee dal punto in cui sono fissati i bulloni alla linea centrale. All'intersezione e più verso i bulloni, vengono praticati fori da 12 mm ad una distanza di 30 mm. I bulloni dal basso sono serrati con dadi. E lungo le linee tracciate fanno delle fessure nel tonico, la loro larghezza è visibile nella foto.

La stragrande maggioranza delle riparazioni e dei lavori di giardinaggio richiedono buoni elettroutensili da falegnameria. Spesso nella falegnameria domestica è necessario tagliare legname massiccio su listelli o doghe. Non puoi incontrare i tuoi vicini con una sega circolare fissa e una sega circolare portatile è scomoda per questi scopi. Pertanto, alla maggior parte dei fai-da-te prima o poi viene l'idea di realizzare con le proprie mani una sega circolare fissa con materiali di scarto.

Condizioni operative per una sega circolare su legno

Una sega circolare è necessaria innanzitutto per eseguire nel legno massiccio un taglio lungo, preciso e uniforme, come una corda tesa. È possibile garantire un’elevata qualità di taglio solo soddisfacendo tre condizioni:

- Elevata velocità di movimento del tagliente della sega. Idealmente si può ottenere una qualità di taglio paragonabile ad una superficie levigata con tela smeriglio;

- Il tagliente affilato di un dente di sega circolare. Alcune marche di dischi sono realizzate in acciaio rapido, ma è meglio utilizzare uno strumento con punta in metallo duro;

- Elevata rigidità del sistema “lama circolare - piano di lavoro”. Maggiore è la rigidità, più precisa e liscia risulterà la linea di taglio.

Qualsiasi sega con uno strumento di lavoro sotto forma di disco dentato rappresenta un serio pericolo per il lavoratore, quindi cercano di rendere il tavolo per una sega circolare con le proprie mani il più durevole e facile da usare possibile.

Per vostra informazione! Nelle seghe circolari industriali vengono utilizzati dischi di grande diametro, fino a 60-70 cm, quindi la velocità del motore elettrico è relativamente bassa: 800-1200 giri al minuto. Per una sega circolare domestica, le dimensioni del disco da taglio non superano i 25 cm, quindi la velocità di rotazione deve essere piuttosto elevata, fino a 10.000 giri al minuto.

Opzioni di produzione circolare

Puoi costruire una sega circolare in un laboratorio domestico utilizzando uno dei quattro schemi:

- Installare un motore elettrico asincrono da 1,0-1,5 kW su un tavolo saldato in metallo, realizzare una trasmissione a cinghia overdrive sull'albero, sul quale è fissato il disco da taglio mediante una flangia;

- Realizza un tavolino di legno per un motore a bassa potenza lavatrice;

- Installare una sega circolare manuale di fabbricazione industriale su una macchina assemblata da una trave di legno;

- Utilizzare una smerigliatrice angolare convenzionale, in cui il disco abrasivo viene sostituito con un utensile da taglio in acciaio, come azionamento per costruire una sega circolare.

Tutti gli schemi di cui sopra vengono utilizzati nella pratica con efficacia variabile. Se devi tagliare travi spesse e tronchi fino a 100 mm di spessore, avrai bisogno di una sega circolare con un motore potente e un telaio in acciaio.

Una smerigliatrice è adatta per tagliare piccole parti in legno, ma per una sega circolare fissa non viene praticamente utilizzata a causa del tempo limitato di funzionamento continuo. Una sega circolare realizzata con un motore da lavatrice. Bassa potenza: 500 W e basse velocità richiedono la produzione di una trasmissione a cinghia trapezoidale overdrive e un sistema di due alberi. I problemi sono molti, ma la qualità del taglio e la produttività con una sega circolare di questo tipo sono basse.

Costruire una casa circolare

Secondo le recensioni di molti falegnami fatti in casa, il modo più semplice è convertire un modello manuale di sega circolare in uno stazionario o, più correttamente, in uno da cavalletto. In questo caso puoi prendere almeno tre piccioni con una fava:

- Innanzitutto, le seghe circolari manuali hanno velocità di rotazione elevate, il che significa che è garantita una buona qualità di taglio;

- In secondo luogo, in un motore a collettore l'albero è montato su cuscinetti progettati per il carico radiale;

- In terzo luogo, il montaggio a sbalzo della lama da taglio consente di sostituirla in tempi relativamente brevi con una nuova, senza smontare la sega circolare.

Per vostra informazione! Il vantaggio principale del circuito della sega circolare di cui sopra è la coppia del motore ben scelta e la sua velocità, che garantisce le massime prestazioni del dispositivo.

Su un azionamento con diametro di 225 mm, l'offset, ovvero l'altezza dell'azionamento sopra il banco di lavoro, è di soli 40 mm. Questo è più che sufficiente per tagliare una tavola di gazza in una tavola o in un listello, ritagliare eventuali parti sagomate e legno massiccio. Inoltre, sul corpo della sega circolare è installata una copertura protettiva caricata a molla, che copre il tagliente nella posizione non operativa.

Forse questo dispositivo è utile e necessario per proteggere le dita e le mani, ma interferisce solo con il lavoro, poiché il sottile bordo tagliente del disco non è visibile. Pertanto, durante la ristrutturazione, viene spesso smontata o fissata al corpo della sega circolare in posizione aperta.

Conversione di una sega circolare manuale in una versione stazionaria

Tutto ciò che occorre fare per convertire una sega a mano in una versione stazionaria di una sega circolare è realizzare un tavolo o un corpo a forma di scatola e fissare la sega sul retro del piano del tavolo in modo che parte del bordo tagliente del disco sporge sopra il piano del tavolo, foto.

La dimensione e la forma del tavolo circolare vengono selezionate in base alla larghezza e alla lunghezza del legname. Per le tavole di piccole dimensioni, un tavolo di un metro e mezzo, largo 60-70 cm, sarà ottimale. La parte portante della sega circolare può essere saldata da un angolo in acciaio con una larghezza del ripiano di 25-30 mm. I montanti orizzontali di rinforzo o angolari sono saldati nelle parti superiore e inferiore delle gambe. Questa soluzione consente la massima rigidità del telaio.

Per il piano del tavolo è possibile utilizzare truciolato laminato o OSB, compensato di 15-20 mm di spessore. In questo caso non è necessario che il piano del tavolo stesso sia posizionato simmetricamente rispetto al telaio di supporto in acciaio. Quando tagli una tavola con una sega circolare, devi lavorare con entrambe le mani. Con una mano alimentiamo il materiale in avanti longitudinalmente e con l'altra premiamo la tavola sul tavolo. Quindi, la cosa principale è che la posizione del motore e il punto di pressione non siano molto vicini al bordo e non creino un momento di ribaltamento per l'intera struttura.

Il piano adiacente all'utensile da taglio può essere ricoperto di metallo o plastica per facilitare lo spostamento del pannello massiccio sul tavolo della sega circolare.

L'unico inconveniente di tale modifica è la necessità di riprogettare i controlli: il pulsante di avvio e la leva di mantenimento. La maggior parte delle seghe circolari manuali sono dotate di una leva di bloccaggio o di un grilletto oltre al pulsante di avvio. Mentre si preme il grilletto con le dita contro l'impugnatura della sega, il motore dell'apparecchio funziona in modalità normale. Non appena si rilascia il grilletto, il motore si spegne. Una cosa molto necessaria se, durante il taglio, ti è caduta inaspettatamente dalle mani una sega circolare funzionante.

Pertanto, il primo passo è apportare modifiche al sistema di controllo della sega circolare manuale. Per fare ciò, i contatti sul pulsante e sul grilletto sono collegati a un pacchetto elettrico esterno montato sul corpo. Naturalmente tali modifiche possono essere eseguite anche per elettroutensili per i quali il periodo di garanzia è scaduto da tempo.

In rari casi diventa necessario togliere lo strumento dal tavolo e utilizzarlo nella sua forma manuale originale. In questo caso, invece di risaldare i contatti, il pulsante e il grilletto vengono fissati con una pinza o semplicemente avvolti con nastro isolante, e il cavo di alimentazione dello strumento è incluso in una custodia con pulsante on-off.

L'opzione più semplice per rifare una sega circolare è mostrata nella foto. Per una sega circolare da tavolo, il corpo a forma di scatola è realizzato in compensato. Il piano del tavolo con la sega circolare installata viene capovolto e fissato al telaio.

Realizzare un righello guida

Quando si lavora con una sega circolare, è importante essere in grado non solo di tagliare una tavola, ma anche di tagliare esattamente a misura una tavola o un listello a doghe di una determinata larghezza. Per fare ciò, sul piano del tavolo della sega è installato un righello guida, che può essere spostato rispetto al piano del disco e quindi selezionare la larghezza del taglio.

Il righello è realizzato sotto forma di un angolo d'acciaio. Utilizzando le viti, il righello può essere spostato con relativa facilità lungo le fessure del piano del tavolo e quindi modificare la dimensione del taglio.

Una versione più semplice del righello è realizzata con assi di pino, larghe 40 mm e 20 cm più lunghe della dimensione del tavolo. Lungo i bordi del tabellone parte inferiore premere due dadi per mobili con filettatura metrica. Utilizzando le viti, i ganci a forma di L sono fissati alle estremità del righello. Dopo aver installato il righello, i ganci vengono serrati con viti, i ganci si sollevano e fissano saldamente la barra di guida sul piano del tavolo.

Conclusione

Naturalmente, le capacità del motore a commutatore di una sega circolare portatile non sono progettate per carichi pesanti. Su una macchina del genere puoi tagliare un paio di dozzine di strisce, dopodiché il motore deve raffreddarsi. La durata totale del motore è di 50-70 ore, trascorse le quali sarà necessario rimuovere la polvere, pulire il commutatore dai depositi carboniosi e sostituire le spazzole. Ma, in ogni caso, le capacità di una sega circolare sono sufficienti per i lavori domestici.

- Cartomanzia “Corona dell'amore. Corona d'Amore

- Il significato dei simboli massonici

- Incrociatori russi, libro di consultazione, h

- Perché sogni i capelli neri - interpretazione dei sogni secondo i libri dei sogni

- Sivets Viktor Nikolaevich e oligarchi russi

- Torta allo yogurt con fragole

- Aspic di manzo - un tenero antipasto freddo per la vita di tutti i giorni e le feste festive

- I migliori libri sugli investimenti

- Nove peccati. Spirituale · Cuore

- Quali sono i sette peccati capitali

- Istruzioni per l'uso: piano di sviluppo individuale del dipendente

- Casseruola di zucchine - ricetta con foto e video

- Imperatori russi dopo Pietro 1

- Le ricerche dell'elicottero Robinson precipitato ad Altai riprenderanno all'alba

- Combattente della seconda guerra mondiale Messerschmitt Bf

- Piante adatte al segno zodiacale Leone secondo l'oroscopo

- Runa nid. Il significato della runa Nautiz. Significati mantici del nautiz inverso

- Pane pita fritto con salsiccia e formaggio

- I nostri giorni, Apparizioni della Vergine Maria: a cosa serve?

- Marmellata di uva spina reale in una pentola a cottura lenta Come preparare la marmellata di uva spina in una pentola a cottura lenta