Macchina realizzata con circolare manuale. Una sega circolare fatta in casa è reale

Una sega circolare fatta in casa è una delle macchine più necessarie per il padrone di casa, soprattutto quando si costruisce una casa o una casa estiva. Le macchine fisse di marca sono molto costose e, per la maggior parte delle esigenze domestiche, farà una costruzione semplice e improvvisata di attrezzature per la lavorazione del legno. Ci sono molti modi: come realizzare una circolare con le tue mani da una sega a mano, una smerigliatrice, un vecchio motore elettrico e persino un trapano. Ciò che è necessario per questo e come assemblare un tavolo per una sega circolare con costi minimi è descritto di seguito.

Tavolo per sega circolare

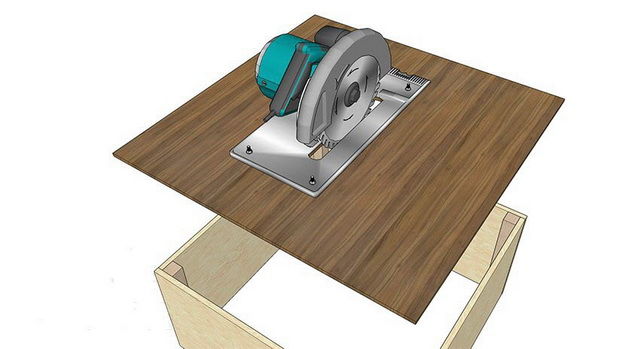

La tavola circolare deve essere stabile. Oscillare durante il funzionamento è un ostacolo e può essere pericoloso. Come cornice, è adatto un vecchio tavolo da cucina o una struttura prefabbricata di barre di legno o un profilo metallico. Una parte importante del letto è una superficie piana e ampia con una fessura per la lama della sega. È costituito da un foglio di ferro di almeno 4 mm, una lastra di fibra di vetro, plexiglass, compensato, truciolare o una loro combinazione. In ogni caso, lo spessore del piano del tavolo deve corrispondere al carico che subirà durante il funzionamento. Va tenuto presente che l'unità in alcune circolari fatte in casa è fissata esattamente al coperchio, quindi è meglio farlo sollevare, come mostrato nella foto. Ciò eviterà di complicare il design del letto e faciliterà l'accesso agli utensili elettrici.

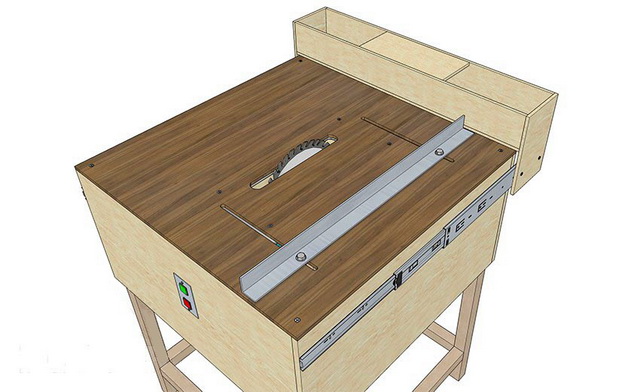

La barra di guida è solitamente ricavata da un angolo fissato alla piastra con morsetti ogni volta che si imposta una nuova dimensione. Puoi creare una barra scorrevole, come mostrato in figura. In questo caso, il piano del tavolo dovrebbe avere lati strettamente paralleli per lo scorrimento e la barra di guida è perpendicolare al piano di rotazione della sega circolare. È molto conveniente, ma ha bisogno di un po 'di raffinatezza. Le guide scorrevoli sono realizzate con un angolo in acciaio o alluminio, che dovrebbe scorrere liberamente lungo i bordi senza perdere l'angolo retto. È possibile una variante con una slitta in legno, ma ciò rende il letto della macchina più voluminoso e meno resistente.

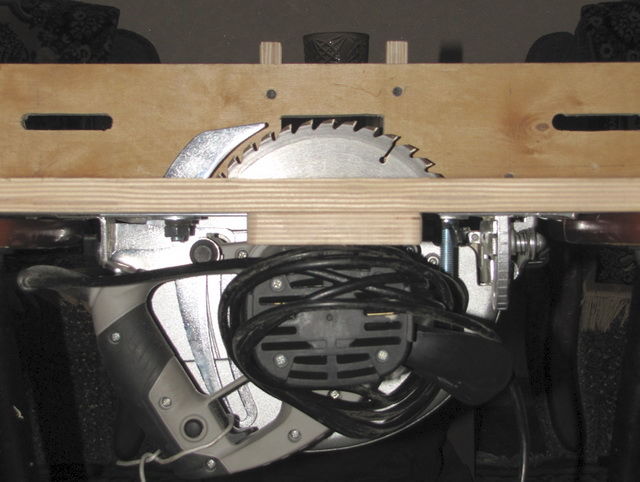

Smerigliatrice circolare, sega a mano, trapano

Molti non hanno l'opportunità di assemblare una circolare fatta in casa con un potente motore elettrico, trasmissione a cinghia e sistema di pulegge. Ma ci sarà sicuramente almeno uno di questi elettroutensili come una sega circolare portatile, una smerigliatrice o un trapano. Su ognuna di esse è possibile piantare una sega circolare da taglio, compatta e utilizzabile come motore elettrico per il taglio di pannelli non molto spessi. Come notato sopra, tali strumenti sono meglio attaccati al piano del tavolo dal basso. La più conveniente in questo senso è una sega circolare portatile, come ha la dimensione massima della parte utile del disco da taglio, mentre il caso di un trapano e una smerigliatrice non consente l'uso dell'intera superficie della sega. Inoltre, lo spessore del coperchio copre parte del disco. Pertanto, è possibile inserire una sega con un diametro maggiore o applicare altre soluzioni tecniche. La figura mostra un modo possibile di collegare un elettroutensile al letto usando morsetti di plastica.

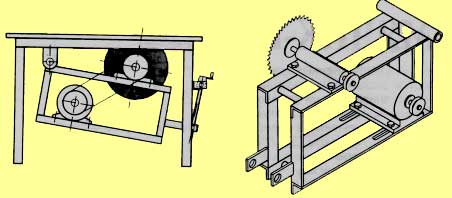

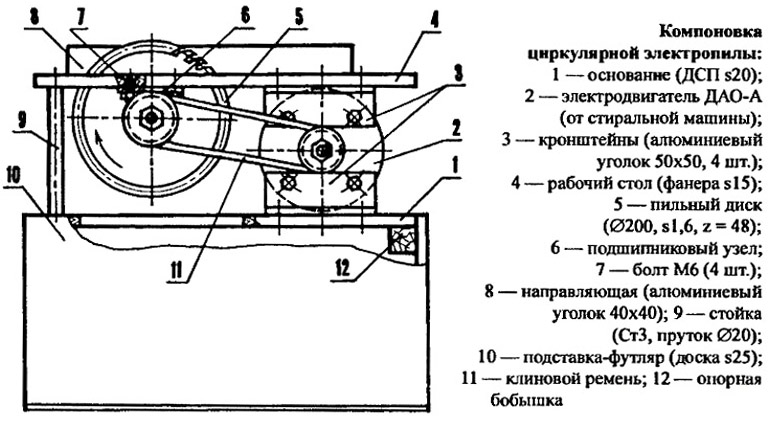

Pendolo circolare con potente motore elettrico

Una sega circolare fatta in casa è progettata per tagliare il legno dello spessore per cui è progettata la trasmissione elettrica. Se devi maneggiare barre spesse, devi mettere un potente motore elettrico, montare una trasmissione a cinghia e un albero. In questo caso, è consigliabile realizzare un letto a pendolo, come mostrato nella figura. Il telaio è completamente fisso, saldato da angoli in acciaio. Contiene l'intero meccanismo di torsione e taglio. Un lato del telaio è sospeso al letto e l'altro lato è regolabile in altezza mediante un meccanismo a vite. Questo schema consente di regolare l'altezza della partenza del disco della lama senza troppi sforzi e inutili difficoltà di progettazione.

Una sega circolare è uno strumento importante e necessario per molte persone, che consente di impegnarsi in modo indipendente in molti tipi di lavori domestici. Ha un costo abbastanza alto, quindi molte persone pensano a come farlo da soli. Per fare questo, devi preparare un banco da lavoro o una tabella delle dimensioni ottimali che sostituiscono questo strumento e devi anche avere le competenze per lavorare con il metallo. Durante il processo, dovresti stare attento e attento a non farti del male, oltre a ottenere il risultato di lavoro perfetto.

La circolare fai-da-te viene realizzata utilizzando i seguenti componenti:

- tubo di forma rettangolare;

- angoli formati da acciaio;

- il motore.

Come fare una sega a mano da una smerigliatrice?

La circolare fai-da-te è considerata molto popolare con una sega circolare fai-da-te. La smerigliatrice più comunemente usata per questo lavoro. Per fare questo, alcune modifiche vengono apportate solo con uno strumento già finito, che è dotato di uno speciale fermo scorrevole e viene installata anche una maniglia assiale.

Tutto il lavoro sulla creazione indipendente di una sega circolare da una smerigliatrice consiste nei seguenti passaggi:

- Sull'utensile viene creato un fermo scorrevole, rappresentato da due angoli di piccole dimensioni in metallo. Sono installati su entrambi i lati del corpo principale dello strumento, rappresentato da un disco con denti diversi, utilizzato al posto di una mola abrasiva standard. Allo stesso tempo, uno spazio di 4 mm viene lasciato su ciascun lato.

- Affinché gli angoli installati durante l'uso della sega finita non si aggrappino alla parte da lavorare, devono essere leggermente arrotondati dal basso. Anteriore e posteriore sono collegati da speciali legami trasversali, per i quali vengono utilizzati elementi di fissaggio standard: bulloni e dadi.

- Un morsetto speciale fatto di un nastro formato da metallo è attaccato alla smerigliatrice stessa. Allo stesso tempo, la sua fascetta dovrebbe essere nella parte inferiore dello strumento. Una striscia di stagno, pre-piegata a metà, è fissata a questo morsetto e può essere sostituita con zincatura. Questo elemento deve avere un foro speciale progettato per fissare il bullone posteriore del fermo scorrevole.

- Si creano lacune identiche tra il focus della futura sega circolante e il suo corpo operativo.

- Nel caso del cambio, che è un elemento importante della smerigliatrice, vengono creati da 2 a 4 fori, dotati di una filettatura. Sono progettati per utilizzare piccoli bulloni. Per questo lavoro, il cambio viene inizialmente smontato per determinare esattamente dove è possibile creare fori nel suo corpo con un trapano. È con il loro aiuto che la maniglia assiale è fissa, che può essere acquistata già pronta o fatta da sola.

- Se si intende eseguire la maniglia assiale da soli, viene utilizzato un tubo di metallo per questo e può essere utilizzata anche un'asta di metallo che ha una forma curva insolita. Nella maniglia creata, così come nella scatola degli ingranaggi, si formano fori per il montaggio, dopo di che viene realizzata la fissazione stessa.

- Successivamente, viene creata un'asta di regolazione, per la quale viene solitamente utilizzato un piccolo segmento da una barra d'acciaio e il suo spessore è di solito 5 mm. Un'estremità di questo segmento è piegata, risultando in un ciclo. Viene creato un foro per il bullone di arresto anteriore. Le rondelle sono selezionate sulla parte anteriore dell'arresto, il che consentirà uno spazio uniforme e ottimale in larghezza. Sull'altro lato dell'asta si forma una filettatura che penetra nel foro disponibile sulla maniglia della sega. Per fare ciò, un dado viene avvitato in anticipo su questo foro e, non appena il montaggio è completato, il secondo dado viene avvitato. L'uso di questi dadi, facili da stringere o allentare, fornisce la profondità di taglio ottimale e corretta.

Pertanto, il processo di creazione di una piastra circolare manuale è considerato abbastanza semplice. Qui non è necessario utilizzare strumenti e materiali costosi e tutto il lavoro può essere facilmente implementato da solo.

Come realizzare una piastra di circolazione desktop?

Puoi anche creare un tavolo circolare con le tue mani con disegni che sono formati in anticipo e sono anche di alta qualità e corretti. Con il loro aiuto, puoi ottenere un design con alta qualità, sicurezza d'uso ed efficienza del lavoro.

Una sega circolare a tutti gli effetti, formata da sola, è rappresentata da un design serio, complesso e insolito, che viene creato solo con la riflessione preliminare di tutti i suoi elementi, lo studio dei disegni e la preparazione di materiali e strumenti.

È importante decidere se la circolare sarà fissa o desktop e la scelta dipende dalla frequenza con cui verrà utilizzato lo strumento, nonché dalla scala di lavoro che dovrebbe essere implementata con esso.

Design standard della sega circolare

Circolare stazionaria "reale"

Una tavola circolare fai-da-te, i cui disegni sono liberamente disponibili, viene creata facilmente e rapidamente se ne conosci bene il design. Se si formano e preparano separatamente tutti i componenti, di conseguenza sono semplicemente collegati in modo affidabile e saldamente tra loro, garantendo un design ottimale.

Gli elementi principali di questa apparecchiatura includono:

- Tabella. Di solito è rivestito con una lamiera di acciaio zincato o lamiera. Non è consentito l'uso di plastica o legno per questi scopi, poiché questi materiali non saranno in grado di resistere agli effetti significativi di altri materiali, quindi si sfregheranno, a seguito del quale si otterranno deformazioni, curve e fori.

- Collegamenti incrociati. Sono creati per il tavolo e di solito per questi scopi viene utilizzato un angolo in acciaio, il cui spessore è di circa 7 cm Queste comunicazioni sono dotate di una mensola che è montata all'esterno in posizione orizzontale. In questo caso, viene fornita la facilità di formazione del limitatore laterale.

- Il corpo di lavoro della sega circolare. È rappresentato da un disco dentato che sporge oltre il tavolo, in quanto fornisce un buon processo per segare diversi elementi.

- Apparecchiature del motore che dovrebbero essere abbastanza potenti. La sua scelta dipende dal diametro della sega. Se hai intenzione di lavorare con legname, il cui spessore supera i 15 cm, viene selezionato un motore molto potente, quindi il processo di creazione di una circolare sarà piuttosto difficile, poiché è difficile trovare questo elemento di dominio pubblico.

- Enfasi laterale. È reso regolabile e viene utilizzato un angolo uniforme di acciaio per crearlo, il cui spessore è di circa 7 cm. Questa enfasi dovrebbe essere di circa 35 cm più lunga della lunghezza del tavolo. Viene tagliata una mensola verticale su ciascun lato, quindi risulta essere uguale alla lunghezza del tavolo . Le code piatte si piegano verso il basso. Nei loro ripiani inferiori si formano dei fori per l'infilatura. L'enfasi è fissata al tavolo con bulloni ed è impostata esattamente secondo il modello.

- Val. È un elemento importante dell'attrezzatura ed è auspicabile acquistarlo in una forma finita, in modo che abbia alta qualità e affidabilità. Tipicamente, l'elemento finito ha una sede speciale progettata per il disco della futura sega.

- Cuscinetti. Possono essere diversi, ma la scelta più ottimale sono gli elementi autoallineanti, che sono a forma di palla. Sono dotati di una doppia fila di palline speciali. All'interno della clip, la sezione trasversale è curva. Se si utilizzano cuscinetti economici e di bassa qualità in una circolare di fortuna, non dureranno troppo a lungo. I perni sono dotati di coperchi per impedire l'ingresso della segatura nei cuscinetti.

- Sega a ingranaggi. Di solito, viene selezionato un design con cinghia trapezoidale, perché se si sceglie un ingranaggio, è considerato abbastanza pericoloso da usare per un dilettante. Ciò è dovuto al fatto che se si utilizza legname, precedentemente utilizzato per altri scopi, potrebbe rimanere impigliato in un chiodo o in un altro dispositivo di fissaggio, che, se si innesta, può far semplicemente volare il disco del motore.

- Rapporto di trasmissione. È selezionato in base ai parametri del motore, in particolare alla sua velocità e alla velocità del disco.

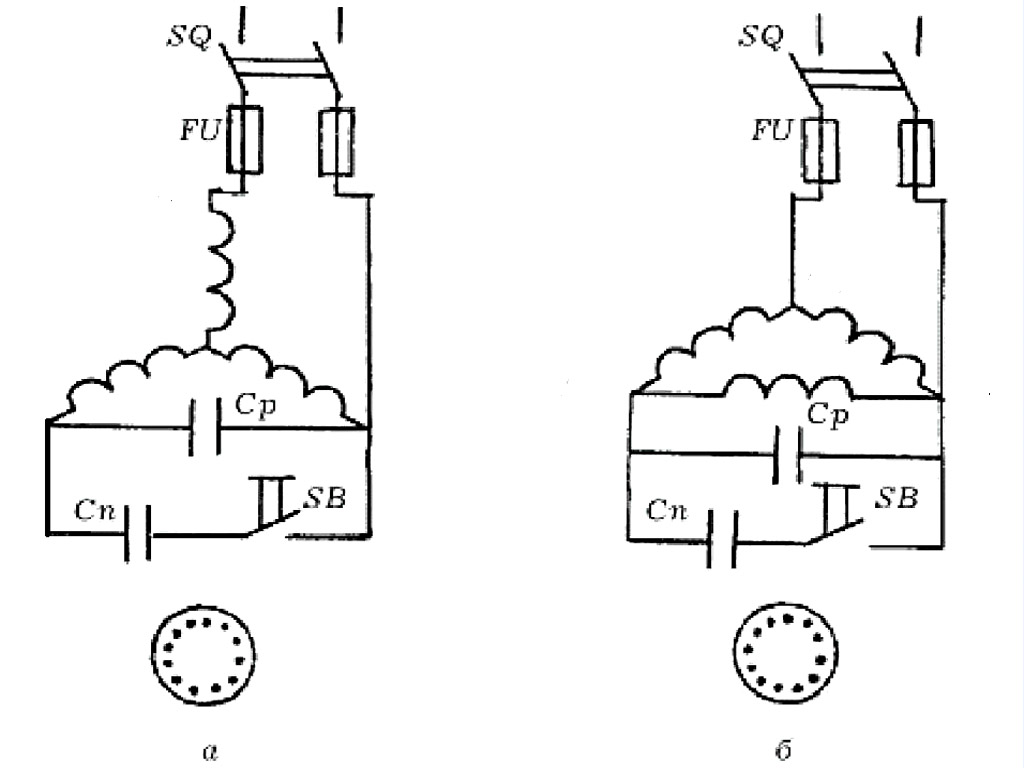

- Il motore. È meglio scegliere un motore a induzione monofase. Solitamente le lavatrici standard sono dotate di tali elementi. Sono ideali per le seghe circolanti fatte in casa. Non è consigliabile utilizzare i motori del collettore, che di solito sono installati in diversi dispositivi elettrici, poiché forniscono una velocità estremamente significativa e inoltre non possono funzionare per troppo tempo, il che è considerato importante per la circolare.

- Viene spesso utilizzato un motore trifase, ma è integrato da un condensatore di avviamento e di funzionamento, che sono dotati di valvole. Hanno un costo significativo e devono essere o carta oleata o solo carta.

- Il circuito di avviamento del motore, che può essere utilizzato per un triangolo o una stella, e non dovrebbe richiedere ulteriori perfezionamenti.

Pertanto, il processo di creazione di una sega circolare da solo è considerato piuttosto complicato, tuttavia, se si conoscono gli elementi di base dell'apparecchiatura, nonché si selezionano elementi di alta qualità che si collegano in modo affidabile e sicuro tra loro, il lavoro verrà eseguito correttamente in modo indipendente.

Molti artigiani domestici sognano di condurre il taglio indipendente del legname. Questa è una questione semplice, ma senza attrezzature adeguate, è praticamente impossibile. Quindi perché non adattare una sega circolare manuale per questo e assemblare un tavolo con le proprie mani con la possibilità di un taglio longitudinale e trasversale?

Una sega circolare portatile può essere utilizzata per questo abbastanza ordinario. La potenza e il diametro del disco dipendono da cosa e quanto elaborerai. Ricorda anche che il supporto da tavolo ruba fino a 20 mm dalla massima profondità di taglio, quindi le seghe a una mano con una lama da 120 mm sono di scarsa utilità per tali scopi. Le caratteristiche circolari per la regolazione della profondità e dell'angolo del taglio offrono ulteriori opzioni per la regolazione fine delle parti e delle scanalature della scatola di taglio.

Materiali per la tavola e le basi

Per i controsoffitti, si consiglia l'uso di compensato laminato da 9 o 11 mm. Il materiale merita davvero di essere impegnato nella sua ricerca: resistente, non si piega, la superficie è liscia e scivolosa. Idealmente, se nel luogo di acquisto ordinate un taglio in base alla dimensione desiderata del tavolo, in modo che i bordi e i tagli siano rigorosamente rettangolari. Nel nostro caso, le dimensioni dei controsoffitti saranno pari a 800x800 mm.

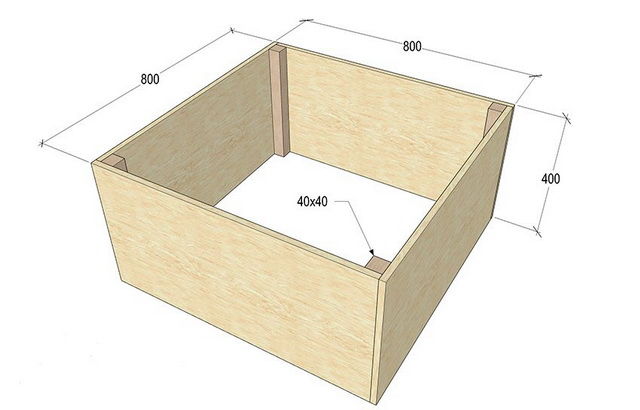

Quasi tutti i materiali in fogli, ad esempio pannelli di truciolato di 16 mm di spessore, sono adatti per la cassa del tavolo. Ci vorranno quattro strisce senza incollare le estremità con dimensioni di 400x784 mm. Da loro, è necessario assemblare le pareti della scatola rettangolare, fissando le strisce con viti autofilettanti nere con perforazione preliminare della parte esterna di 5 mm. Per resistenza e stabilità negli angoli interni della scatola assemblata, sono installate barre da 40x40 mm, è meglio fissarle allo stesso modo. Le estremità delle barre verranno utilizzate per fissare la superficie del tavolo.

Tale dispositivo per l'installazione fissa della sega può essere posizionato sopra qualsiasi banco di lavoro di dimensioni sufficienti. Se stai pianificando un'installazione separata, fissa lunghi blocchi di legno negli angoli della scatola, che fungeranno da gambe. Non dimenticare che nella parte inferiore è necessario fissarli con traverse e prevedere l'installazione di una presa aggiuntiva per una maggiore stabilità.

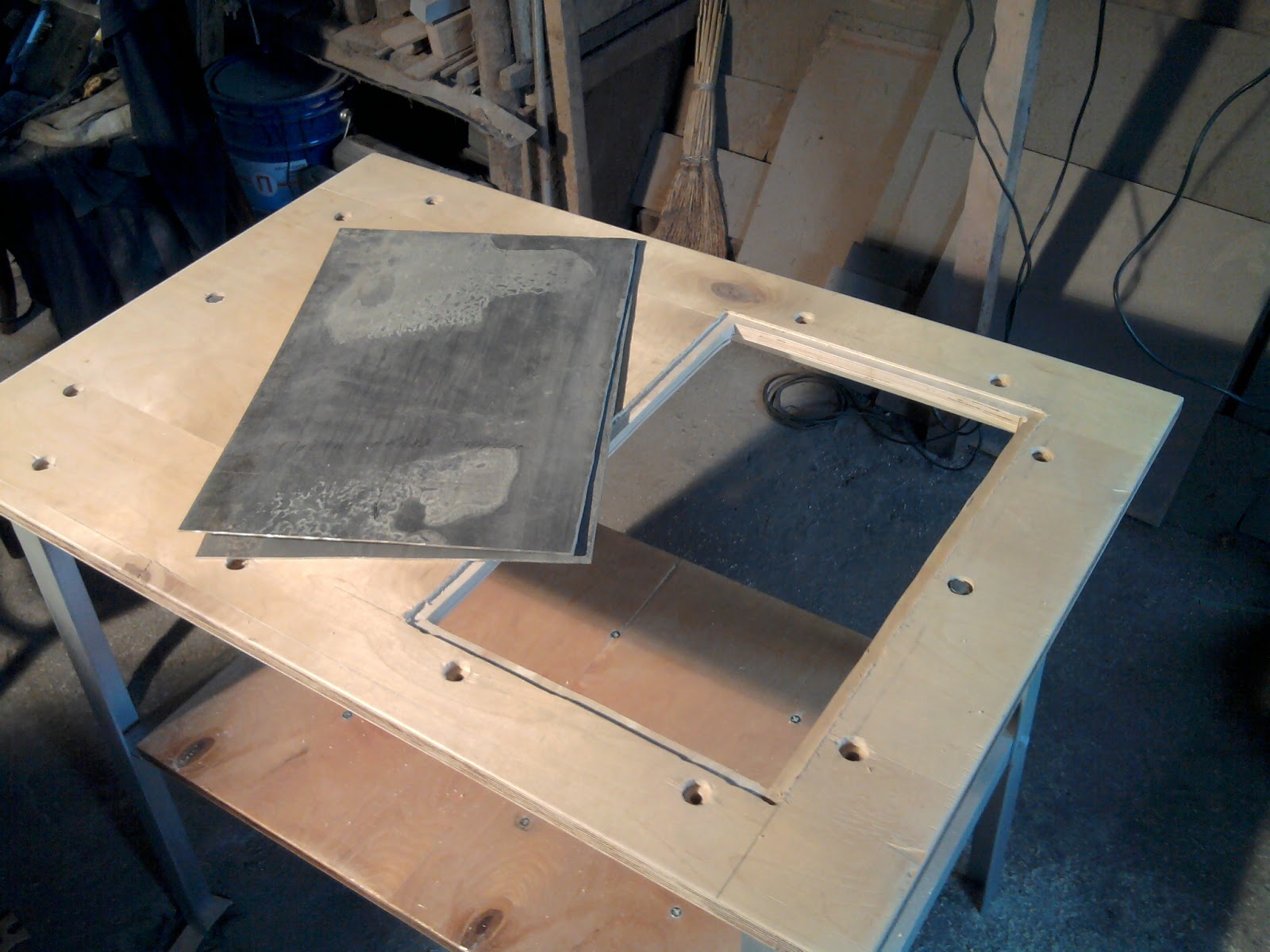

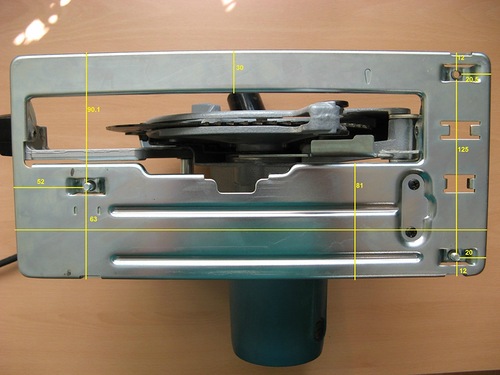

Assicurare una sega a mano

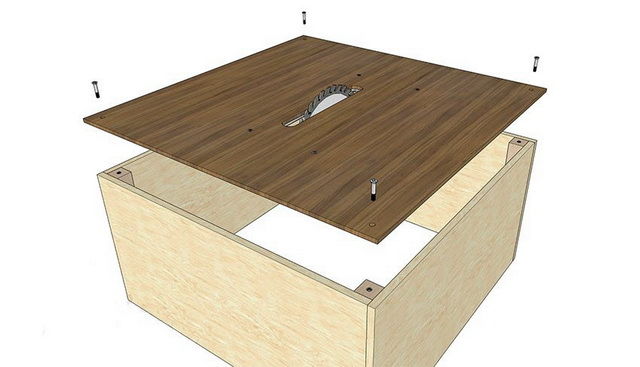

Contrassegnare gli assi centrali longitudinali e trasversali sul lato di giuntura del compensato. Misura la larghezza e la lunghezza della scarpa di supporto della tua sega e trasferiscile sul layout del piano di lavoro. Determinare il diametro e lo spessore della copertura protettiva inferiore e la distanza con cui viene rimosso dai bordi della scarpa di supporto. Contrassegnare il rettangolo in base alle dimensioni ottenute sul compensato e tagliare il foro con un seghetto elettrico.

Nei quattro angoli della scarpa, praticare un foro con un diametro di 10 mm. I punti di perforazione sono arbitrari. Posizionare la lama della sega nella scanalatura del piano di lavoro e allineare la scarpa alla marcatura. Contrassegnare i centri dei fori sul compensato e trasferirli sul retro con un trapano sottile.

Se non vi è spazio sufficiente nella scarpa di supporto per praticare fori così grandi, utilizzare due piastre in acciaio con prigionieri saldati da 6 mm; è possibile fissarli alla base della sega con dadi ad alette con rivestimento di ruote dentate. In questo caso, rimuovere la sega per il lavoro manuale e riportarla al suo posto senza ulteriori regolazioni sarà una questione di cinque minuti. Le piastre, a loro volta, hanno un foro grande, per un'installazione affidabile e una regolazione iniziale della posizione della sega.

Per fissare la sega al piano di lavoro, utilizzare i bulloni M8 con testa svasata. Un foro di 8 mm viene praticato sotto di essi dalla parte anteriore e viene praticata una svasatura sotto il cappello, che in uno stato non occupato dovrebbe sporgere sopra la superficie non più di 1 mm. Sul retro, i bulloni passano nei fori della ganascia di supporto (o piastre in acciaio) e sono serrati sotto una rondella larga e a molla, o con un dado con una scanalatura di plastica.

Se il montaggio ha avuto successo, il piano di lavoro deve essere fissato alla scatola. Nei quattro angoli del pannello di compensato, è necessario praticare un foro uguale a quello per il fissaggio della sega. La distanza dai bordi è metà del lato della barra utilizzata più lo spessore della parete della scatola, nel nostro caso è di 30 mm. Al centro di ogni barra, viene praticato un foro da 10 mm, un piede in acciaio M8x18 mm viene avvitato verso l'interno.

Quando il piano di lavoro è fisso, girare il tavolo su un lato per avere accesso simultaneo alla lama e ai punti di montaggio della sega. Dopo aver rimosso temporaneamente la copertura protettiva, posizionare la lama della sega lungo l'asse longitudinale del tavolo usando una guida e un quadrato. Dopo aver regolato il disco, serrare bene i dadi di fissaggio. Usando un righello o un livello attaccato al disco, segna i bordi del tavolo e traccia una linea lungo il piano di taglio. Disegna lungo la linea più volte con un punteruolo, lasciando un solco poco profondo, una tale marcatura non sarà sicuramente cancellata dopo una lunga operazione.

Pulsante di avvio ed impianto elettrico

Il normale pulsante di accensione deve essere deviato e, se ciò non è possibile, bloccare con una molletta da bucato o un'imbracatura. Invece di un pulsante sulla maniglia, verrà utilizzata una piccola rete elettrica all'interno della scatola.

Sul lato esterno esterno della scatola, installare il doppio pulsante "Start / Stop" con fissaggio. Il suo contatto normalmente aperto si inserisce nella fessura del cavo di alimentazione. Le estremità del filo si collegano a una presa di corrente avvitata dall'interno.

Dopo aver collegato e verificato il funzionamento della sega, è necessario tirare una calza di nylon tripla sulla griglia della presa d'aria.

È conveniente tagliare le parti in presenza di una trave persistente che si muove lungo le guide lungo la linea di taglio. Questo può essere realizzato con un normale compensato da 9 mm.

Sono necessari solo alcuni tablet:

- 150x250 mm 2 pezzi

- 100x820 mm 2 pezzi

- 150x820 mm 1 pz.

- 142x300 mm 1 pz.

Come in precedenza, sono preferiti i tagli in compensato su apparecchiature di precisione. Tre tavole lunghe devono essere assemblate sotto forma di un canale con una larghezza di 150 mm e ripiani di 100 mm. Poiché i cappelli delle viti autofilettanti saranno rivolti verso il piano di lavoro, sotto di essi, devi prima forare il compensato e riscaldare i dispositivi di fissaggio, quindi elaborare le tracce con un panno smerigliato. È più affidabile utilizzare conferme anziché viti autofilettanti.

Le schede 150x250 mm sono avvitate come tappi del canale, le estremità libere si abbassano. La barra rimanente viene avvitata tra i ripiani esattamente al centro. Se questa trave viene posizionata sul tavolo, le sponde cadranno sui lati della scatola con uno spazio di circa 10 mm su ciascun lato.

Utilizzare guide per mobili con estensione completa su cuscinetti a sfera. Fissali prima alla trave, quindi prova e avvitali al corpo. I fori per i dispositivi di fissaggio sono oblunghi, usali per regolare la trave: dovrebbe scorrere sopra il piano di lavoro con un gioco molto piccolo e ad angolo retto rispetto al piano di taglio. Scorri il raggio una volta con la sega accesa per fare un'incisione sul fondo. Per una rapida rimozione e installazione della trave, si consiglia di far scattare in anticipo le clip di plastica sulle guide.

Enfasi regolabile per il taglio longitudinale

È molto più facile dissolvere la foresta con un'enfasi longitudinale. Puoi realizzarlo da una cornice in alluminio convenzionale o da un altro profilo leggero con un bordo perfettamente liscio e rinforzi. Ci vorrà un taglio lungo la lunghezza del tavolo, cioè 800 mm.

150 cm dai bordi, praticare due fori da 8 mm e inserirli nel bullone M8, con il filo rivolto verso il basso. Avvitare il dado senza rondella e serrarlo a fondo. Traccia due linee alla stessa distanza dai bordi del tavolo. All'intersezione di essi con la linea centrale del piano di lavoro, praticare fori di 12 mm. Un altro foro viene praticato sulle stesse linee con una rientranza di 30 cm. Utilizzando una fresa o un seghetto alternativo, fare due fessure sottili, si consiglia di tagliare il più uniformemente possibile.

Il profilo di arresto è inserito da bulloni in queste fessure, dopo la regolazione può essere spinto con agnello con una rondella larga dall'interno. Se la larghezza di taglio deve essere cambiata spesso, fornire alla cassa del tavolo delle cerniere della porta per una facile apertura. Per regolare rapidamente l'arresto, fissare la taglierina dal metro alle estremità del tavolo.

Per il taglio di legno, plastica, viene utilizzata una sega circolare. La sua base di taglio è un disco piatto in metallo con un bordo esterno dentellato. Scegliendo un tale strumento, ognuno decide da solo quale varietà ha bisogno: desktop, manuale, fisso. Molti preferiscono l'opzione manuale. Tuttavia, in alcune situazioni è necessario riparare la sega. In questo caso, puoi creare un tavolo per una sega circolare con le tue mani, avendo l'opportunità di riparare lo strumento se necessario.

Preparazione di strumenti e materiali

Avendo deciso di creare un tavolo per una sega circolare manuale, devi occuparti della disponibilità di tutti i materiali necessari per il lavoro:

- compensato laminato (9 o 11 mm), dimensioni 800 mm per 800 mm;

- LDSP 16 mm o altro materiale in lamiera adatto alla fabbricazione del corpo, dimensioni del foglio 400 per 784 mm - 4 pezzi;

- barre 40 per 40 mm (la lunghezza dipende dal metodo di installazione);

- viti autofilettanti;

- bulloni.

Per tale tavolo, è adatta qualsiasi sega circolare manuale. Va ricordato che durante il fissaggio al tavolo, la profondità di taglio è ridotta di 10-20 mm. Quindi le seghe con piccoli dischi per un tavolo del genere non funzioneranno.

Istruzioni dettagliate per l'assemblaggio di un tavolo per una sega circolare

1. La fabbricazione dell'alloggiamento. Il materiale in fogli per il corpo viene tagliato in dimensioni: da 400 mm a 800 mm. Le parti sono fissate con viti autofilettanti e barre. È meglio eseguire l'assemblaggio preforando i dettagli esterni della scatola. Il risultato è una scatola rettangolare senza fondo e coperchio. La parte superiore delle barre viene successivamente utilizzata per fissare il foglio di compensato.

2. Preparazione e fissaggio della parte superiore del compensato. Fessure. Innanzitutto, una parte da 800 mm per 80 mm viene tagliata da un foglio di compensato. Quindi, misurare la scarpa di supporto della sega, che verrà montata sul piano di lavoro. Sul retro del compensato, segnano. Saranno richiesti 2 assi centrali. Senza di essi, non è possibile eseguire marcature precise. Quindi, il compensato è contrassegnato da segni corrispondenti alle dimensioni della scarpa di supporto. Quindi prendono misure tali che la circolare ha: il diametro dell'involucro protettivo inferiore, il suo spessore, la distanza massima dai bordi della scarpa di supporto. In base alle dimensioni ottenute, contrassegnano e tagliano un foro rettangolare con un seghetto alternativo.

3. Collegamento della sega al piano di lavoro in compensato. Innanzitutto, vengono praticati 4 fori nella scarpa. Diametro - 10 mm. Quindi, installare lo strumento in modo che la parte di lavoro entri nel foro di taglio. Quando la sega è allineata, contrassegnare la posizione dei fori. I tag sono realizzati nella parte centrale. Affinché lo strumento rimanga in modo affidabile, per il fissaggio, sono necessari bulloni multiplo con cono a testa svasata (M8). Per installarli, dovrai occuparti di un approfondimento qualitativo del cappuccio, che può sporgere al massimo di 1 mm in uno stato libero.

Il compensato è praticato dall'esterno, il diametro dei fori ottenuti dovrebbe essere di 8 mm e quindi una svasatura dovrebbe essere fatta sotto la testa. Quando i fori sono pronti, la sega stessa viene installata sul tavolo di taglio per la sega circolare, i bulloni vengono serrati dall'interno usando dadi con boschetti di plastica o rondelle elastiche.

4. Fissare i controsoffitti al corpo. Pulsante di avvio. Innanzitutto, vengono praticati fori negli angoli dei piani di lavoro in compensato a una distanza di 30 mm. Quindi viene praticato un foro nella parte centrale delle barre. Le parti sono collegate mediante una guaina in acciaio M8 da 18 mm. Sul lato del set il solito pulsante "Start - start". Una rete elettrica è posta all'interno dell'alloggiamento e il pulsante sullo strumento stesso è bloccato.

5. La fabbricazione di un raggio di spinta. Un semplice tavolo per una sega circolare sarà molto più conveniente se lo si equipaggia con un raggio di spinta. I disegni contengono tutte le dimensioni necessarie. La trave può essere realizzata in multistrato e fissata con guide per mobili a tutta estensione. La trave risultante dovrebbe scorrere sopra la superficie con un angolo di 90 ° rispetto al piano di taglio con un leggero spazio.

6. Un'enfasi per i tagli longitudinali. È realizzato con cornice in alluminio. A 150 mm dai bordi, i fori per i bulloni vengono prima praticati, quindi vengono tracciate 2 linee dal punto di attacco del bullone alla linea centrale. Vengono praticati fori da 12 mm all'intersezione e ulteriormente verso i bulloni a una distanza di 30 mm. I bulloni dal basso sono serrati con dadi. E sulle linee disegnate creano fessure toniche, la loro larghezza può essere vista nella foto.

La stragrande maggioranza delle riparazioni e dei cottage estivi richiede un buon elettroutensile per carpenteria. Spesso, nella carpenteria domestica, è necessario dissolvere legname massiccio su una guida o su doghe. Non ti imbatti in vicini su una circolare fissa e una sega circolare portatile è scomoda per questi scopi. Pertanto, la maggior parte delle casalinghe prima o poi arrivano all'idea di realizzare una sega circolare fissa con le proprie mani con materiali improvvisati.

Condizioni di lavoro della sega circolare in legno

Prima di tutto è necessaria una sega circolare per eseguire un taglio lungo in un legno massiccio, preciso e uniforme, come una corda tesa. È possibile garantire un'alta qualità del taglio solo soddisfacendo tre condizioni:

- Alta velocità di movimento del tagliente della sega. Idealmente, è possibile ottenere una qualità di taglio paragonabile a una superficie levigata con un panno smerigliato;

- Tagliente affilato di un dente di sega circolare. Alcuni marchi di dischi sono realizzati in acciaio ad alta velocità, ma è meglio usare utensili con punta in metallo duro;

- Elevata rigidità del sistema "lama per sega circolare - desktop". Maggiore è la rigidità, più precisa e uniforme sarà la linea di taglio.

Qualsiasi sega con uno strumento di lavoro a forma di disco dentato è un grave pericolo per il lavoratore, quindi cercano di rendere il tavolo per una sega circolare con le proprie mani il più forte e conveniente possibile.

Per informazioni! Nelle seghe circolari industriali, vengono utilizzati dischi di grande diametro, fino a 60-70 cm, quindi la velocità del motore è relativamente piccola - 800-1200 rpm. Per una circolare domestica, la dimensione del disco da taglio non supera i 25 cm, quindi la velocità di rotazione è richiesta abbastanza grande - fino a 10.000 rpm.

Opzioni di produzione circolari

Costruire una sega circolare in un'officina domestica può essere uno dei quattro schemi:

- Installare un motore elettrico asincrono da 1,0-1,5 kW su un tavolo saldato da metallo, fare un aumento della trasmissione a cinghia sull'albero, sul quale con una flangia fissare il disco di taglio;

- Crea un tavolino di legno sotto il motore a bassa potenza della lavatrice;

- Installare una sega circolare fatta a mano di fabbricazione industriale su una macchina assemblata da una trave di legno;

- Utilizzare una smerigliatrice angolare convenzionale, in cui il disco abrasivo viene sostituito con un utensile da taglio in acciaio, come unità per la costruzione di circolari.

Tutti i suddetti schemi sono utilizzati in pratica con diverse efficienze. Se vuoi sciogliere barre e tronchi spessi, fino a 100 mm di spessore, allora hai bisogno di una sega circolare con un motore potente e un telaio in acciaio.

Una smerigliatrice è adatta per tagliare piccole parti in legno, ma per una sega circolare fissa non viene praticamente utilizzata a causa del tempo limitato di funzionamento continuo. Una sega circolare relativamente debole e scomoda si ottiene dal motore dalla lavatrice. Bassa potenza: 500 watt e bassi regimi richiedono la produzione di una trasmissione a cinghia trapezoidale e di un sistema a due alberi. Ci sono molti problemi e la qualità del taglio e la produttività su una circolare del genere sono basse.

Costruire una casa circolare

Secondo le recensioni di molti falegnami fatti in casa, è più semplice rifare il modello manuale di una sega circolare in un cavalletto fisso o, più correttamente,. In questo caso, puoi uccidere almeno tre uccelli con una fava:

- In primo luogo, le seghe circolari portatili hanno elevate velocità di rotazione, il che significa che è garantita una buona qualità di taglio;

- In secondo luogo, in un motore del collettore, l'albero è montato su cuscinetti progettati per il carico radiale;

- In terzo luogo, l'attacco a sbalzo della lama di taglio consente di sostituirla relativamente rapidamente con una nuova, senza smontare la sega circolare.

Per informazioni! Il vantaggio principale del suddetto circuito sega circolare è una coppia motore ben scelta e i suoi giri, che garantiscono la massima produttività del dispositivo.

Su un disco con un diametro di 225 mm, la sporgenza o l'altezza del disco sopra il desktop è di soli 40 mm. Questo è più che sufficiente per tagliare la tavola della gazza in una tavola o un binario, ritagliare tutti i dettagli ricci e una serie di legno. Inoltre, sulla custodia circolare è installato un coperchio protettivo caricato a molla, che copre il tagliente in posizione di riposo.

Forse questo dispositivo è utile e necessario per proteggere dita e mani, ma interferisce solo con il lavoro, poiché il sottile bordo tagliente del disco non è visibile. Pertanto, durante il rifacimento viene spesso smontato o fissato sul corpo della sega circolare in posizione aperta.

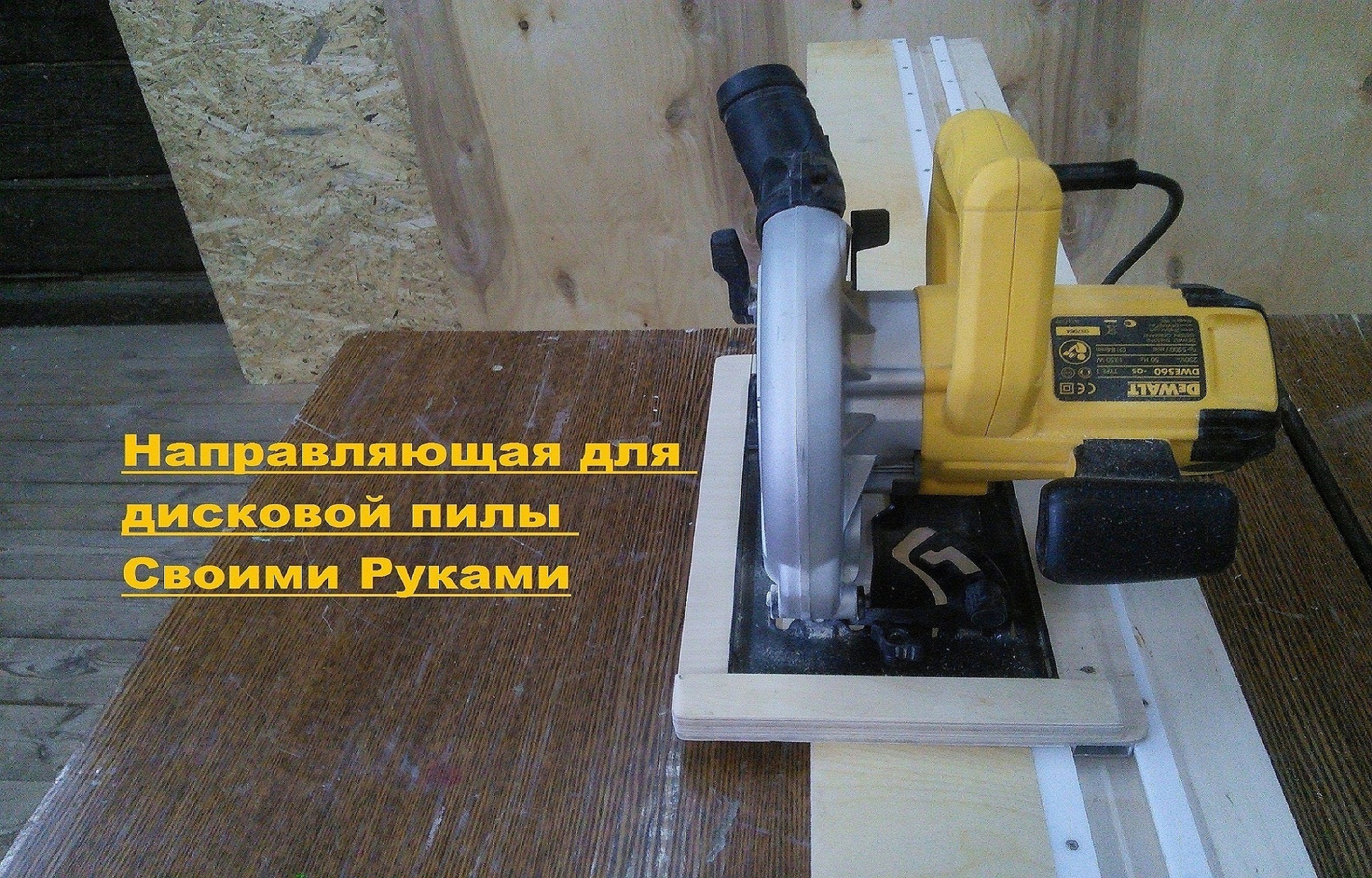

Conversione di una sega circolare portatile in una versione fissa

Tutto ciò che deve essere fatto per convertire la sega a mano in una versione stazionaria della circolare è creare una cassa a forma di tavolo o scatola e fissare la sega sul retro del piano del tavolo in modo che parte del bordo tagliente del disco sporga sopra il piano del tavolo, foto.

Le dimensioni e la forma del tavolo per la circolare vengono scelte in base alla larghezza e alla lunghezza del legname. Per le piccole tavole è ottimale un tavolo da un metro e mezzo, largo 60-70 cm, la parte di supporto della sega circolare può essere saldata da un angolo in acciaio con una larghezza del ripiano di 25-30 mm. Nella parte superiore e inferiore delle gambe, i distanziali orizzontali sono saldati dal rinforzo o dall'angolo. Questa soluzione consente la massima rigidità del telaio.

Per i controsoffitti, è possibile utilizzare pannelli di particelle di legno o OSB, legno compensato con uno spessore di 15-20 mm. Allo stesso tempo, il piano di lavoro non deve essere posizionato simmetricamente rispetto al telaio di supporto in acciaio. Quando tagli una tavola su una circolare, devi lavorare con due mani. Con una mano, una fornitura longitudinale di materiale viene eseguita in avanti e con l'altra premiamo la tavola sul tavolo. Quindi, la cosa principale è che la posizione del motore e il punto di pressione non dovrebbero essere molto vicini al bordo e non creare un momento di ribaltamento per l'intera struttura.

Il piano adiacente all'utensile da taglio può essere coperto con metallo o plastica per facilitare lo spostamento della tavola massiccia sul tavolo della sega circolare.

L'unico inconveniente di tale rielaborazione è la necessità di riprogettare i controlli: il pulsante di avvio e la leva di blocco. La maggior parte delle seghe circolari portatili, ad eccezione del pulsante di avvio, sono dotate di leva o grilletto. Mentre premi il grilletto sull'impugnatura della sega con le dita, il motore del dispositivo funziona normalmente. Una volta rilasciato il grilletto, il motore si arresta. Una cosa molto necessaria se durante il taglio cadi inaspettatamente una sega circolare funzionante dalle tue mani.

Pertanto, la prima cosa da fare è apportare modifiche al sistema di controllo di una sega circolare a mano. Per fare ciò, i contatti sul pulsante e il grilletto vengono visualizzati su un sacchetto elettrico esterno montato sull'alloggiamento. Naturalmente, tali modifiche possono essere eseguite per gli elettroutensili, per i quali è scaduto il periodo di garanzia.

In rari casi, diventa necessario rimuovere lo strumento dalla tabella e utilizzarlo nella versione manuale originale. In questo caso, invece di saldare i contatti, il pulsante e il grilletto sono fissati con un morsetto o semplicemente avvolti con nastro isolante e il cavo di alimentazione dell'utensile è incluso nel trasporto con il pulsante on / off.

La versione più semplice dell'alterazione di una sega circolare è mostrata nella foto. Per una sega circolare da tavolo, una cassa a forma di scatola è realizzata in compensato. Il piano del tavolo con la sega circolare installata viene capovolto e fissato sulla scatola.

Fare un righello guida

Quando si lavora su una circolare è importante essere in grado non solo di tagliare la tavola, ma anche di tagliare la barra o la guida di una determinata larghezza esattamente nelle dimensioni. Per fare ciò, un righello di guida è installato sul piano di lavoro della sega, che può essere spostato rispetto al piano del disco, e quindi scegliere la larghezza di taglio.

La linea è realizzata sotto forma di un angolo in acciaio. Usando le viti, il righello può essere spostato relativamente facilmente lungo le fessure del piano di lavoro, e quindi modificare le dimensioni del taglio.

Una versione più semplice della linea è composta da assi di pino, larghe 40 mm e più lunghe di 20 cm rispetto alle dimensioni del tavolo. Due dadi per mobili sono premuti nella parte inferiore lungo i bordi della tavola con filettatura metrica. Utilizzando le viti alle estremità della linea, fissare i ganci a forma di L. Dopo l'installazione del righello, i ganci vengono attratti con le viti, i ganci vengono sollevati e la barra di guida viene fissata saldamente sul piano di lavoro.

conclusione

Naturalmente, le capacità del motore manuale del collettore a sega circolare non sono progettate per carichi pesanti. Su una macchina del genere, puoi tagliare un paio di dozzine di doghe, dopodiché il motore dovrebbe raffreddarsi. La durata totale del motore è di 50-70 ore, dopodiché sarà necessario rimuovere la polvere, pulire il collettore di fuliggine e sostituire le spazzole. Ma, in ogni caso, le possibilità di una sega circolare sono abbastanza sufficienti per i compiti.

- Design "astratto" personalizzato

- I piumini da donna più caldi

- Bastone da passeggio: classifica dei migliori modelli

- Come posizionare correttamente le posate

- Mobili da bagno personalizzati

- Un camino in ogni casa o come creare un'atmosfera accogliente e calda

- Forme geometriche e forme.

- Design alla moda e razionalità nelle cucine di grandi dimensioni

- Verniciatura a polimeri in condizioni industriali e di garage

- Costruiamo una casa estiva con telaio con le nostre mani

- Progettazione del salone in una foto di legno della casa

- Requisiti generali per l'ammissione all'università

- Decorare l'albero di Natale per il nuovo anno.

- Passeggini con cappuccio ampio: i migliori modelli

- Armadio a muro nella foto del corridoio e le sue caratteristiche

- Abbellimento del sito

- Come disegnano gli interior designer

- Progetta un piccolo bagno: idee per un aumento visivo degli interni

- Scegliere un tavolo da pranzo: opinione di esperti

- Tipi e materiali dei controsoffitti